Выдвижные серверные шкафы

Когда слышишь ?выдвижные серверные шкафы?, первое, что приходит в голову — обычные стойки на тележках. Но это лишь поверхность. На деле, это сложный инженерный узел, где каждая деталь — от толщины стали до системы фиксации — влияет на надежность всей инфраструктуры. Многие заказчики, особенно те, кто только начинает масштабировать ЦОД, фокусируются на цене и габаритах, упуская из виду механику выдвижения и нагрузку на направляющие. А ведь именно эти ?мелочи? потом выливаются в перекосы, вибрацию и преждевременный износ.

Конструкция: что скрывается за панелями

Основное заблуждение — считать, что любой шкаф с шасси подходит для монтажа тяжелого активного оборудования. Видел проекты, где в стандартные направляющие от офисной мебели пытались установить коммутаторы весом под 50 кг. Результат предсказуем: люфт, прогиб и постоянный риск самопроизвольного задвигания. Ключевой момент здесь — тип направляющих. Шариковые с полным выдвижением — must have для серьезных задач. Они обеспечивают доступ к задней части без демонтажа, но их грузоподъемность нужно проверять с запасом минимум в 30% от планируемого веса оборудования.

Еще один нюанс — рама. Часто экономят на материале, используя сталь 0.8-1.0 мм. Для статичной стойки может и пройдет, но для выдвижных серверных шкафов, которые регулярно перемещаются для обслуживания, это критично. Жесткость каркаса напрямую влияет на устойчивость всей конструкции в выдвинутом положении. На одном из объектов пришлось усиливать рамы уголками после того, как шкаф с блейд-системой начал ?играть? при каждом открытии. Урок усвоен: минимум 1.2 мм, а лучше 1.5 мм для высотных моделей.

Система блокировок — отдельная тема. Простые защелки не подходят для промышленных условий, где возможна вибрация. Нужны механические фиксаторы с ключом или надежные задвижки. Помню случай на складе у клиента: уборщица, проходя с полотером, зацепила незафиксированный шкаф. Он выехал и уперся в соседнюю стойку, повредив патч-корды. После этого инцидента мы во всех проектах стали закладывать фиксаторы в два положения: полностью закрыто и полностью открыто.

Интеграция в существующую инфраструктуру

Частая ошибка при заказе — неверный расчет габаритов с учетом хода выдвижения. Выдвижные серверные шкафы требуют дополнительного пространства перед стойкой. В тесных машинных залах это может стать проблемой. Был проект, где пришлось переделывать план расстановки, потому что заказчик не учел, что для полного доступа к задней панели шкафу нужно ?выехать? на метр вперед. Пришлось сдвигать ряды, что повлекло за собой перекладку кабельных трасс.

Еще один момент — кабельный менеджмент. Гибкие кабельные органайзеры, идущие в комплекте с некоторыми моделями, часто не рассчитаны на большое количество толстых силовых и оптоволоконных кабелей. Они перегибаются, создавая нагрузку на разъемы. Мы в таких случаях либо заказываем кастомные трассы с большим радиусом изгиба, либо переходим на систему выдвижных кабельных мостов. Это удорожает проект, но избавляет от головной боли с обрывами через полгода эксплуатации.

Теплоотвод — кажется, что раз шкаф мобильный, то и охлаждение стандартное. Но нет. В выдвинутом положении нарушается расчетный воздушный поток холодных/горячих коридоров. Оборудование в задней части шкафа может перегреваться. На одном из объектов пришлось устанавливать дополнительные вентиляторы с датчиками температуры внутри самого выдвижного серверного шкафа, которые активировались при его открытии. Решение неэлегантное, но рабочее.

Опыт с поставщиками и производством

Рынок предлагает массу вариантов: от готовых решений крупных брендов до изготовления на заводе под конкретные ТЗ. Работали с разными. Готовые шкафы часто имеют избыточную для простых задач комплектацию, что бьет по бюджету. Кастомное производство выгоднее, но требует четкого технического задания и контроля на каждом этапе.

Здесь могу отметить компанию OOO Ханчжоу Хэнгу Технолоджи (сайт: https://www.hzhg.ru). Они не первый год на рынке и занимаются, среди прочего, производством серверных и сетевых стоек. В их портфолио есть и выдвижные серверные шкафы. Что ценно — они предлагают гибкую настройку под проект: можно выбрать толщину металла, тип покраски (у них есть свое порошковое окрашивание), конфигурацию направляющих и систему перфорации. Для одного из наших проектов понадобились шкафы нестандартной глубины с усиленными направляющими — сделали без лишних вопросов, по разумной цене.

Но и тут есть подводные камни. При заказе у производителя важно лично или через доверенного инженера контролировать этап сборки прототипа. Однажды получили партию, где сварные швы на раме были обработаны некачественно, что привело к трудностям при сборке на объекте. С тех пор всегда запрашиваем фото- и видеоотчеты по ключевым этапам производства, особенно по установке направляющих и системе фиксации.

Практические кейсы и неудачи

Расскажу про два проекта. Первый — успешный. Нужно было организовать мобильный тестовый кластер для разработчиков. Шкафы должны были перемещаться между лабораториями. Выбрали модель с телескопическими направляющими и центральным замком. Все работало отлично, пока не возникла задача подключить внешние источники бесперебойного питания. Готовых решений для интеграции тяжелых ИБП в выдвижную конструкцию не нашлось. Пришлось разрабатывать дополнительную опорную платформу с колесами, которая цеплялась к шкафу. Получилось громоздко, но функционально.

Второй проект можно считать полупровальным. Заказчик хотел максимально удешевить решение и настоял на использовании простых роликовых направляющих от мебельного производства. Первые полгода все работало. Потом начались жалобы на сложность задвигания шкафов. При вскрытии оказалось, что ролики деформировались под постоянной нагрузкой, а пыль в машинном зале забила механизм. В итоге пришлось экстренно менять всю систему шасси на более надежную. Экономия обернулась дополнительными расходами и простоем.

Из этого вывел для себя правило: для любого оборудования, которое будет двигаться чаще чем раз в квартал, нужно закладывать профессиональные компоненты с запасом прочности. И обязательно предусматривать в проекте регулярное техобслуживание механических частей — очистку и смазку направляющих.

Взгляд в будущее и итоговые соображения

Тренд сейчас идет в сторону интеллектуализации. Появляются выдвижные серверные шкафы с датчиками положения, подключенные к системе мониторинга ЦОДа. Это позволяет отслеживать несанкционированный доступ или оставление шкафа в открытом состоянии, что нарушает температурный режим. Думаю, вскоре это станет стандартом для новых проектов.

Еще одно направление — унификация. Хорошо, когда производитель, как та же OOO Ханчжоу Хэнгу Технолоджи, предлагает не просто шкаф, а экосистему: стойки, уличные шкафы, оптические кроссы. Это упрощает логистику, согласование и дает гарантию совместимости компонентов. Для интегратора это снижение рисков.

В итоге, выбор выдвижного решения — это всегда компромисс между мобильностью, надежностью и стоимостью. Нельзя слепо экономить на механике. Нужно четко понимать сценарии использования: как часто будут двигать шкаф, какое оборудование внутри, в каких условиях он будет работать. Только тогда решение будет работать годами, а не создавать аварийные ситуации. Главное — воспринимать такой шкаф не как мебель, а как часть инженерной системы, от которой зависит uptime.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Патч-корды

Патч-корды -

Муфта проходная оптическая

Муфта проходная оптическая -

Термоусадочная трубка

Термоусадочная трубка -

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Сетевая стойка

Сетевая стойка -

Оптическая распределительная рама

Оптическая распределительная рама -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

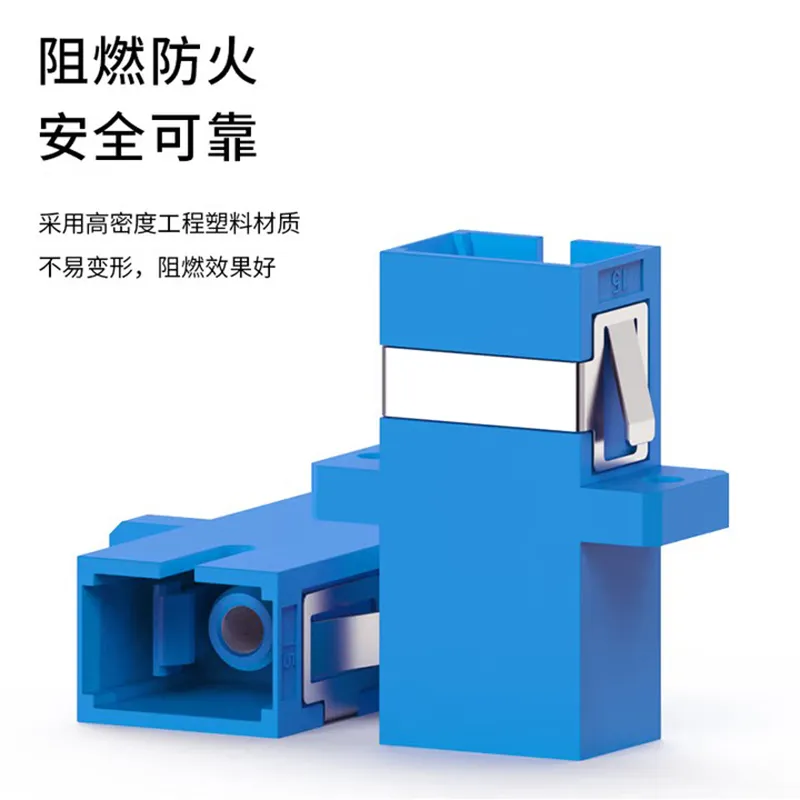

Волоконно-оптический адаптер

Волоконно-оптический адаптер