Изготовление оптических патч кордов

Когда говорят про изготовление оптических патч кордов, многие сразу думают про обжим коннекторов — мол, главное, чтобы ферула сошлась. А на практике-то основная головная боль начинается раньше, с выбора кабеля и того, как он поведёт себя после укладки в кросс. У нас в OOO Ханчжоу Хэнгу Технолоджи через это прошли не раз, и я до сих пор помню первые партии, где потери были в пределах нормы на тестере, но в реальном шкафу, под нагрузкой, уже через полгода начинался рост. Искали причину — оказалось, дело в буферном покрытии, которое не совсем подходило для наших температурных перепадов. Вот с таких мелочей и складывается понимание, что патч-корд — это не просто ?провод с коннекторами?.

Сырьё и его подводные камни

Всё упирается в кабель. Можно закупить оптический волоконный кабель у десятка поставщиков, и везде будут сертификаты, но на деле разница колоссальная. Один хорошо держит затухание, но при монтаже в оптический кросс его буфер слишком жёсткий — волокно испытывает микронапряжения. Другой, наоборот, мягкий, удобный в работе, но его оболочка со временем ?плывёт? в плотных пучках. Мы в своём производстве после нескольких неудач пришли к тому, что тестируем не только параметры волокна, но и поведение кабеля в условиях, приближенных к эксплуатации: на морозе, в жаре, при вибрации. Это отнимает время, но экономит нервы клиентам.

Коннекторы — отдельная история. Казалось бы, стандарт есть стандарт: LC, SC, APC/UPC. Но качество полировки ферулы, материал корпуса, фиксация — здесь вариаций масса. Были случаи, когда партия коннекторов от нового поставщика давала отличные результаты на стенде, но при сборке в патч-корды и последующей частой коммутации (вот где важна надёжность патч кордов) механизм защёлки начинал люфтить. Клиент возвращал, говорил — неудобно работать. Пришлось отказаться, вернуться к проверенным вариантам, хоть и дороже.

И ещё момент про длину. Часто заказывают стандартные длины — 1, 2, 3 метра. Но в реальных проектах, особенно при интеграции с нашими же оптическими распределительными рамами или уличными шкафами, нужны нестандартные размеры. Плюс-минус 20 сантиметров. И здесь важно не просто отрезать, а учесть, как эта длина повлияет на минимальный радиус изгиба при укладке. Слишком короткий патч-корд — это постоянное напряжение в порту, слишком длинный — неаккуратные петли, которые потом кто-нибудь обязательно придавит. Расчёт идёт не на глаз, а исходя из планировки стойки.

Процесс сборки: где кроются ошибки

Сам обжим и полировка — это уже финальные этапы. Перед ними идёт подготовка: зачистка кабеля. Казалось бы, элементарно. Но если снять буфер чуть больше, чем нужно, волокно на участке перед коннектором остаётся незащищённым. Вроде бы его потом зальют эпоксидкой или посадут на клей, но микроизгиб может возникнуть уже на этом этапе. Мы долго подбирали инструмент для зачистки, пока не нашли вариант с регулируемой глубиной лезвия. Это снизило процент брака на этапе тестирования почти на треть.

Полировка. Многие думают, что это чисто механическая работа — притирать до зеркала. Но качество полировальной плёнки, давление, время — всё влияет на конечные потери возвратного отражения (ORL). Особенно для соединений APC. У нас был период, когда мы экспериментировали с ультразвуковой очисткой ферул после полировки. Результаты по ORL стали стабильнее, но процесс удлинился. Для массового производства оказалось нецелесообразно, а вот для изготовления патч кордов под конкретные чувствительные линии — вполне. Иногда приходится идти на такие компромиссы.

И, конечно, маркировка. Каждый патч-корд должен быть промаркирован — длина, тип, иногда серийный номер. Раньше использовали термоусадочные трубки с надписью, но в тесных кроссах текст часто не видно. Перешли на печать прямо на оболочке кабеля. Но и тут нюанс: чернила должны быть стойкими, не стираться от случайного контакта с алкоголем (бывает при протирке шкафов). Пришлось искать поставщика, который мог обеспечить такую стойкость без удорожания конечного продукта.

Тестирование: не только цифры на приборе

Обязательный этап — проверка на рефлектометре и тестере вносимых потерь. Без этого ни один патч-корд не уходит со склада. Но цифры — это одно. Мы дополнительно ввели выборочное механическое тестирование: имитацию многократного подключения/отключения в порт. Скажем, 500 циклов. Патч-корд может показывать идеальные 0.2 дБ, но после такого стресс-теста коннектор начинает болтаться или появляются микротрещины в фиксаторе. Это особенно критично для оборудования, которое часто перекоммутируется, например, в серверных стойках.

Ещё один важный момент — температурное тестирование. Не все заказчики об этом просят, но мы для себя гоняем образцы в климатической камере. Патч-корд, собранный при +20, в уличном шкафу при -35 ведёт себя иначе. Может измениться жёсткость, эпоксидный клей по-другому работает. Мы как-то отгрузили партию для объекта в Сибири, не учтя этого в полной мере — потом получили рекламации по росту затухания зимой. Теперь для таких заказов используем специальные морозостойкие составы и кабель с соответствующей оболочкой.

И, конечно, визуальный контроль под микроскопом. Полированную поверхность ферулы нужно смотреть не просто на наличие царапин, а на качество скоса, чистоту граней. Иногда прибор показывает хороший ORL, но под микроскопом видно заусенец или частичку абразива. Такой коннектор со временем может повредить ответную розетку в дорогом оборудовании. Поэтому у нас стоит правило: даже если тестер прошёл, микроскоп — обязательный финальный шаг для выборочных образцов из партии.

Логистика и упаковка

Казалось бы, собрали, протестировали — можно отгружать. Но как упаковать? Раньше мы просто скручивали патч-корды в кольцо и перевязывали стяжкой. Пока не получили фото от клиента: после транспортировки по нашим же услугам грузоперевозок по автомобильным дорогам часть кабелей имела неестественные изгибы. Всё из-за того, что в коробке они смещались и давили друг на друга. Теперь каждый патч-корд аккуратно сворачивается (без перегибов!) и фиксируется в индивидуальной упаковке, а уже потом укладывается в общий бокс. Да, стоимость упаковки выросла, но количество повреждений при доставке упало почти до нуля.

Для международных поставок, а у нас часть продукции идёт на экспорт, важно и климатическое воздействие в пути. Конденсат, перепады влажности. Поэтому в коробку добавляем силикагелевые пакеты. Мелочь, но она защищает коннекторы от потенциальной коррозии контактов, особенно если речь про патч-корды с металлизированными корпусами.

Маркировка коробок — тоже часть процесса. Помимо стандартных данных, мы указываем дату изготовления и код партии сырья. Если вдруг где-то выявится системная проблема (например, от партии определённого кабеля), мы сможем быстро отследить все отгрузки и при необходимости уведомить клиентов. Это вопрос ответственности. Наш сайт hzhg.ru служит не только для привлечения заказов, но и как точка доступа к такой информации для постоянных партнёров.

Взаимосвязь с другими продуктами

Изготовление оптических патч кордов у нас редко идёт изолированно. Часто это часть комплексного заказа: клиенту нужны и муфты оптические кроссовые, и стойки, и сами патч-корды для коммутации. Это удобно — всё из одних рук, и параметры согласованы. Например, зная модель оптических распределительных рам, которые мы же и производим, мы можем рекомендовать длину и тип разъёмов патч-кордов, чтобы обеспечить удобный доступ и минимальный изгиб. Это та самая синергия, когда знание всего цикла производства помогает оптимизировать каждый отдельный компонент.

Иногда заказ идёт и на металлоизделия или порошковую покраску стоек. И здесь тоже есть точка соприкосновения. Цветовая маркировка патч-кордов (жёлтый для одномода, оранжевый для многомода) может быть согласована с цветом внутренней раскладки шкафа для удобства монтажников. Кажется мелочью, но на крупном объекте такие мелочи экономят часы работы.

Даже такая услуга, как грузоперевозки, играет роль. Когда мы берём на себя доставку всего комплекта — от патч-кордов до тяжёлых стоек, — мы можем оптимально сформировать груз, чтобы хрупкие компоненты не пострадали. Это даёт нам больше контроля над конечным результатом и удовлетворённостью клиента. В итоге, изготовление патч кордов — это не конвейер, а звено в цепочке, где важно понимать, что было до и что будет после.

В общем, если резюмировать мой опыт, то ключевое в изготовлении оптических патч кордов — это внимание к деталям, которые не всегда видны в спецификации. Это постоянные сомнения: ?а что если??, проверка предположений на практике и готовность менять процесс, когда реальность показывает слабое место. Никакие сертификаты не заменят пары коробок, отправленных на реальный объект в сложных условиях и потом проанализированных вдоль и поперёк. Именно так, через такие итерации, и появляется продукт, которому можно доверять в ответственных сетях.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптическая распределительная рама

Оптическая распределительная рама -

Сетевая стойка

Сетевая стойка -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

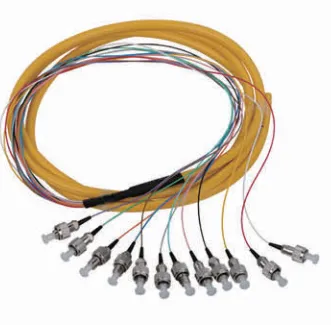

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Муфта проходная оптическая

Муфта проходная оптическая -

Термоусадочная трубка

Термоусадочная трубка -

Патч-корды

Патч-корды -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF