Изготовление оптического патч корда

Когда слышишь ?изготовление оптического патч корда?, многие представляют себе простую сборку: вот коннектор, вот кабель, обжал — и готово. На деле же это один из самых коварных процессов в производстве пассивных компонентов. Разница между кордом, который проработает годы в магистрали, и тем, что ?помирает? через месяц в серверной, закладывается именно здесь, на этапе сборки. И эта разница — не в цене компонентов, а в сотне мелких нюансов, которые в спецификациях не пишут.

С чего все начинается: миф о ?стандартном? кабеле

Первое, с чем сталкиваешься — выбор кабеля. Все говорят про SM или MM, про диаметры 0.9 мм, 2.0 мм, 3.0 мм. Но мало кто из заказчиков понимает, что даже в рамках, скажем, 9/125 SMF, кабели от разных производителей ведут себя по-разному при заделке в коннектор. Один слишком ?мягкий? и центральная жила ?гуляет?, другой — с чрезмерно жестким буфером, который сложно точно зафиксировать в ферруле. Мы долго работали с разными поставщиками, пока не нашли несколько марок, которые дают стабильный результат. Кстати, часть кабеля мы закупаем через OOO Ханчжоу Хэнгу Технолоджи — у них хороший складской резерв по диаметрам, что для мелкосерийного производства, как у нас, критически важно. Не надо ждать контейнер из Китая, можно взять пару бухт под конкретный срочный заказ.

А еще есть история с цветом. Казалось бы, мелочь. Но когда делаешь корды для крупного ЦОДа, где разводка по цветам — часть стандарта, отсутствие нужного оттенка желтого или синего может стать проблемой. Приходится либо красить буферную трубку уже на месте (что нежелательно), либо заранее закладывать в план закупок. Это та самая ?непроизводственная? логистика, которая съедает кучу времени.

И да, кабель должен быть не просто ?оптическим?. Важна стабильность геометрии по всей длине бухты. Попадались партии, где диаметр буфера ?плавал? на 0.05-0.1 мм. Для коннекторов под гильзу с зажимом это смерть — то зажим болтается, то его невозможно натянуть. Теперь каждый новый рулон проверяем микрометром в нескольких точках. Рутина, но без нее — брак.

Коннекторы: сердце корда и поле для ошибок

Тут вообще отдельная вселенная. LC, SC, FC — это только вершина айсберга. Речь о качестве полировки феррула, материале (керамика, металлокерамика, пластик), классе допуска. Раньше экономили, брали коннекторы подешевле, класса UPC. Вроде бы на рефлектометре все в пределах нормы. Но когда такие корды ставили в плотно упакованные патч-панели, через полгода-год начинался рост потерь из-за микроцарапин на торце. Оказалось, дешевая керамика менее стойкая к многократным подключениям/отключениям. Перешли в основном на APC и на коннекторы от проверенных брендов, даже если их цена в 1.5-2 раза выше. Скупой платит дважды, особенно в оптике.

Еще один нюанс — совместимость гильз и коннекторов. Казалось бы, все по стандарту. Но у каждого производителя коннекторов — свои допуски на диаметр хвостовика. И если взять гильзу от другого производителя, может возникнуть или чрезмерный натяг (риск трещины феррула), или люфт (смещение оси, рост вносимых потерь). Мы для своих линеек кордов подобрали несколько пар ?коннектор-гильза?, которые работают идеально, и теперь не отклоняемся от этих комбинаций. Это как рецепт, который найден методом проб и ошибок.

Интересный кейс был с заказом на корды для уличных шкафов. Требовалась повышенная стойкость к перепадам температур и влажности. Стандартные оболочки кабеля и термоусадочные трубки тут не подходили. Пришлось экспериментировать с двухслойными термоусадками с клеевым слоем и кабелем в специальной гидрофобной оболочке. Часть компонентов, кстати, искали через сайт hzhg.ru — у них широкий ассортимент именно для телекоммуникационной инфраструктуры, включая уличные шкафы и боксы, так что они понимают, какие требования к аксессуарам. В итоге сделали партию, которая уже третий зиму переживает без нареканий.

Процесс сборки: где рождается качество (или брак)

Весь секрет — в подготовке волокна. Чистота, чистота и еще раз чистота. Любая пылинка, попавшая между торцом феррула и волокном, — это потенциальная точка отказа. У нас в цеху установлены ламинарные боксы, но и это не панацея. Операторы работают в перчатках, используют безворсовые салфетки и очистители на основе изопропилового спирта. Раньше думали, что это излишество, пока не получили партию с высоким разбросом обратных потерь. Причина — микрочастицы с обычных салфеток.

Самый ответственный этап — склейка и полировка. Клей должен заполнить все полости в коннекторе, но не вылезать на торец феррула. Раньше использовали УФ-отверждаемые составы, но с ними сложно в полевых условиях. Для ремонтных бригад перешли на двухкомпонентные эпоксидные смолы с быстрым временем отверждения. Да, с ними чуть больше возни, но зато надежность соединения выше. Полировка — отдельная песня. Нужно несколько этапов, с разной зернистостью абразива. Многие ?гаражные? сборщики экономят на этом, делая только финишную полировку. Результат — ?вздыбленный? торец, который быстро покрывается царапинами. Мы строго соблюдаем цикл: грубая, промежуточная, прецизионная и финишная полировка. Даже купили микроскоп с камерой для 100% контроля каждого торца после полировки.

И про длину. Казалось бы, отрежь сколько нужно. Но если делаешь корд для монтажа в стойку или серверный шкаф, то ошибка в 10 см может привести к тому, что кабель будет либо натянут, как струна, либо валяться петлями, мешая вентиляции. Для каждого типового проекта (стойка, распределительная рама) у нас есть свои таблицы длин с учетом пути прокладки. Это экономит время монтажникам на объекте.

Контроль: не доверяй, но проверяй

Готовый патч-корд — это не просто кусок кабеля с коннекторами. Это устройство с заданными параметрами. Обязательный минимум — проверка на рефлектометре и измерителе вносимых потерь. Раньше делали выборочный контроль, пока не поймали себя на том, что в одной партии из-за партии ?кривых? феррулов просел целый блок. Теперь 100% контроль. Да, это время. Но это единственный способ гарантировать, что каждый корд, который уходит к клиенту, соответствует заявленному классу. Особенно это важно для магистральных соединений, где потери критичны.

Мы также тестируем механическую прочность: на разрыв, на изгиб, на многократное подключение/отключение (для этого есть специальный стенд). Это помогает отсеять проблемы, связанные, например, с плохой фиксацией кабеля в усилителе коннектора (strain relief). Часто слабое место — именно здесь, а не в самом волокне.

Для специфичных заказов, например, для интеграции в комплексные распределительные коробки широкополосного доступа, мы иногда проводим испытания в сборе с этим оборудованием. Бывает, что геометрия порта в коробке неидеально совпадает с коннектором, и это создает дополнительное напряжение. Лучше выявить это у себя в цеху, чем на объекте у клиента. В этом нам иногда помогает сотрудничество с OOO Ханчжоу Хэнгу Технолоджи, так как они являются и производителем такого рода коробок, и дистрибьютором компонентов. Можно оперативно сверить нюансы по конкретному изделию.

Упаковка и логистика: последний рубеж

Казалось бы, сделали, проверили — упаковал и отправил. Ан нет. Неправильная упаковка может свести на нет всю работу. Намотка корда в тугую спираль с малым радиусом — верный способ создать микротрещины из-за напряжения. Мы упаковываем корды либо свободными петлями в коробке с перегородками, либо наматываем на специальные катушки с большим диаметром. Эти катушки, кстати, тоже не просто так — их делают из антистатического пластика.

Для международных поставок или перевозок в холодное время года добавляем в упаковку влагопоглотители. Резкий перепад температур может привести к выпадению конденсата внутри корда, если в нем остались микроскопические полости. Это редкость, но мы предпочитаем перестраховаться.

И, наконец, маркировка. На каждом корде — бирка с уникальным номером, типом, длиной и датой изготовления. Это не для красоты. Это для отслеживания. Если вдруг на объекте возникнет вопрос по конкретному корду, мы по номеру можем поднять всю историю: какая партия кабеля, какие коннекторы, кто собирал, результаты контрольных замеров. Это дисциплинирует и дает клиенту уверенность. В конце концов, изготовление оптического патч корда — это не конвейер. Это штучная работа, где мелочей не бывает. И каждый такой корд — это часть чьей-то сети, которая должна работать без сбоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Оптическая распределительная рама

Оптическая распределительная рама -

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Муфта проходная оптическая

Муфта проходная оптическая -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Термоусадочная трубка

Термоусадочная трубка -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

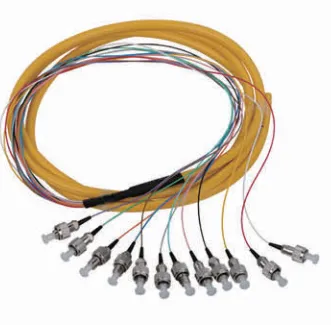

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Патч-корды

Патч-корды -

Сетевая стойка

Сетевая стойка