Из чего состоит оптический патч корд

Когда спрашивают, из чего состоит оптический патч корд, многие сразу думают о двух разъёмах и куске волокна. Но если копнуть глубже, как это бывает на практике, всё оказывается куда интереснее и капризнее. Сам работал с этим, и знаешь, что именно мелочи в конструкции определяют, будет ли соединение стабильным через год или начнёт сыпать ошибки через месяц.

Сердцевина: не просто стекло

Основу, конечно, составляет оптическое волокно. Берём обычно одномодовое или многомодовое, в зависимости от задачи. Но вот что важно: сам по себе кабель — это ещё не патч корд. Волокно должно быть правильно защищено буферным покрытием, причём часто в два слоя. Первичный буфер жёстко облегает стекло, а вторичный — более толстый, пластичный. Это не просто для прочности, а чтобы минимизировать микроизгибы, которые убивают затухание. Помню, однажды партия кордов пришла с тонковатым вторичным буфером — вроде бы мелочь, но при активной коммутации в кроссах через полгода начался рост потерь. Пришлось разбираться, менять.

А ещё есть разница в самом волокне. Не все производители указывают, соответствует ли оно, скажем, стандарту ITU-T G.657 для улучшенного изгиба. Для патч кордов, которые постоянно гнут в тесных шкафах, это критично. У нас в проектах часто использовали продукцию от OOO Ханчжоу Хэнгу Технолоджи — у них в ассортименте как раз есть муфты и рамы, а для их комплектации логично нужны надёжные патч корды. На их сайте https://www.hzhg.ru видно, что они понимают в инфраструктуре, и это косвенно говорит о требованиях к компонентам.

Цвет оболочки — не просто для красоты. Жёлтый для одномода, оранжевый (часто) для многомода OM3/OM4. Это помогает избежать ошибок при аварийных работах, когда нет времени на тестер. Но видел и обратное: заказчик сэкономил, купил все корды серого цвета — потом при расширении сети инженеры полдня потратили, чтобы прозвонить и промаркировать всё заново.

Разъёмы: где кроется дьявол

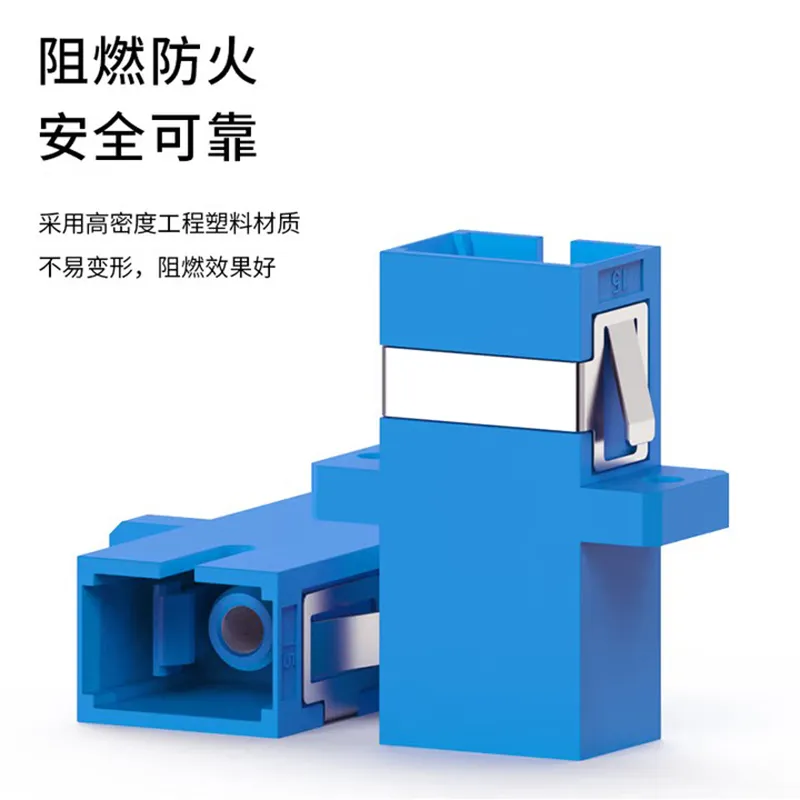

Вот тут большинство проблем и сидит. Оптический патч корд живёт и умирает на коннекторах. Тип — LC, SC, FC — это понятно. Но качество феррулы, её полировка, центровка — это уже искусство. Керамическая феррула (циркониевая, реже — из оксида алюминия) должна быть идеально отполирована под углом (APC) или плоским торцом (UPC). Разница в обратных отражениях: для CATV или PON обязательно нужен APC (зелёный корпус), иначе будут помехи.

На сборке часто экономят на клеевом составе, которым фиксируют волокно в ферруле. Хороший клей термостойкий, не даёт усадки со временем. Были случаи, когда дешёвые корды после летней жары на некондиционируемом объекте дали расстыковку — клей поплыл, появился зазор, и потери взлетели. После такого начинаешь требовать у поставщиков техдокументацию по клею.

И конечно, фиксация разъёма в корпусе. Пластиковый корпус должен иметь чёткий фиксатор (защёлку), который не сломается после тридцатого подключения-отключения. Особенно это важно для плотной установки в оптические распределительные рамы, где доступ пальцами ограничен. Тут опыт OOO Ханчжоу Хэнгу Технолоджи в производстве рам и кроссового оборудования был бы полезен — они знают, с какими кордами их продукция работает без проблем.

Оболочка и маркировка: вопрос выживания

Внешняя оболочка кабеля — это не просто ПВХ. Для разных условий нужны разные материалы: LSZH (безгалогенный) для помещений с людьми, где важна пожаробезопасность, или более устойчивый к маслам и истиранию — для промышленных цехов. Толщина тоже имеет значение: слишком тонкая — легко повредить при протяжке через лоток; слишком толстая — потеряет гибкость, будет выталкивать соседние корды в кроссовой панели.

Маркировка — отдельная история. Должна быть чёткой, стойкой к истиранию. Идеально, когда на оболочке нанесён не только тип волокна и длина, но и уникальный серийный номер или штрих-код. Это для документирования сети. Мы как-то внедряли систему учёта, и оказалось, что половина кордов от одного поставщика имела стираемую маркировку — пришлось оборачивать их бирками, что добавило объём в шкафу.

Длина. Казалось бы, что тут сложного? Но заказчики часто просят корды с запасом, ?чтобы было?. А потом эти петли висят, собирают пыль, создают ненужное натяжение или, наоборот, мешают вентиляции в стойке. Лучше точно замерять и брать с минимальным запасом в 0.5-1 метр для манёвра. Кстати, для уличных шкафов, которые производит компания, упомянутая выше, важно использовать корды с оболочкой, устойчивой к УФ и перепадам температур, если подключение идёт прямо в шкаф.

Сборка и тестирование: момент истины

Сам процесс изготовления патч корда — это не просто склеить и обжать. Правильная сборка оптического патч корда включает точную cleave (скалывание) волокна, нанесение клея, полировку феррулы на специальных дисках с пастой разной градации. Полировка вручную и на автомате даёт разный результат по повторяемости. Для массового производства, очевидно, нужен автомат.

Но даже после полировки обязательна проверка на интерферометре. Он показывает не только затухание, но и форму торца феррулы, кривизну. Без этого можно пропустить дефект, который проявится только при динамическом изгибе. Однажды получили партию, где затухание в норме, но на интерферометре видна была вогнутость — такие корды быстро изнашивали розетки в патч-панелях.

И конечно, конечное тестирование на рефлектометре (OTDR) и измерителе потерь (power meter). Хороший производитель поставляет корды с паспортом, где указаны фактические потери на конкретных длинах волн. Это не просто бумажка, а гарантия. Когда закупаешь для ответственного участка магистрали, без такого паспорта даже не рассматриваешь вариант.

Практика и типичные ошибки

В полевых условиях патч корд — расходник, но от его качества зависит многое. Самая частая ошибка — неаккуратное обращение. Заламывание, резкие изгибы меньше минимального радиуса (обычно 10-15 диаметров кабеля). Видел, как техник в спешке завязал корд узлом, чтобы не мешался — естественно, через час связь упала. Обучение персонала базовым правилам — это тоже часть работы с компонентами.

Ещё момент — совместимость. Патч корд от производителя A и розетка в патч-панели от производителя B. В идеале они должны соответствовать одним стандартам, но на практике бывают микронные отклонения в размерах феррул, что ведёт к увеличенным вносимым потерям в точке соединения. Иногда помогает использование на всём участке продукции одного вендора или проверенного альянса, того же OOO Ханчжоу Хэнгу Технолоджи, который как комплексный поставщик может обеспечить совместимость своих рам, муфт и рекомендуемых кордов.

И наконец, запас. Никогда не стоит разворачивать сеть без запаса патч кордов той же самой модели. Через год-два, когда нужно добавить порт, найти точно такой же может быть невозможно — а смешивание разных кордов, даже если параметры схожи, иногда даёт непредсказуемый эффект из-за тех самых микронных отличий в феррулах. Лучше сразу закладывать 10-15% в запас и хранить их в правильных условиях: без перегибов, вдали от нагрева и солнца. В общем, патч корд — это маленький, но сложный мир, где каждая деталь работает на общий результат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сетевая стойка

Сетевая стойка -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Термоусадочная трубка

Термоусадочная трубка -

Муфта проходная оптическая

Муфта проходная оптическая -

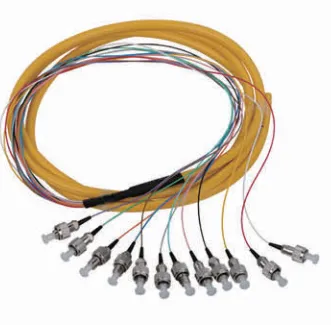

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Оптическая распределительная рама

Оптическая распределительная рама -

Патч-корды

Патч-корды -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа