Комплексный шкаф из холоднокатаной стали

Когда слышишь ?комплексный шкаф из холоднокатаной стали?, многие сразу представляют себе серую металлическую тумбу. И в этом кроется главная ошибка. Это не просто корпус, это основа для размещения активного и пассивного оборудования, и его ?комплексность? начинается с понимания, что будет внутри и снаружи. Холоднокатаная сталь — это уже хорошо, но толщина, покрытие, конструкция каркаса — вот где начинаются нюансы, о которых знаешь только после десятка реализованных проектов и, что важнее, после пары неудачных попыток сэкономить.

Почему именно холоднокатаная сталь? Разбираем мифы

Часто заказчики просят ?покрепче? и думают, что горячекатаный лист будет надежнее. В контексте шкафов — это не так. Для корпусов и каркасов комплексных шкафов холоднокатаная сталь дает более точную геометрию, ровную поверхность, что критично для последующей покраски и плотного прилегания уплотнителей. Помню проект для узла связи в приморском регионе: изначально поставили шкафы из горячекатаного металла, покрашенные эпоксидной смолой. Через год — первые очаги коррозии по кромкам, где геометрия была неидеальной, и покрытие легло неравномерно. Переделывали.

Но и холоднокатаная сталь — не панацея. Важен класс цинкования, если речь о дополнительной защите. Иногда выгоднее взять обычную сталь, но заложить более мощную систему подготовки поверхности перед покраской — фосфатирование, например. Это уже вопрос диалога с производителем, который должен иметь не просто цех, а технологическую цепочку. Вот, к примеру, у OOO Ханчжоу Хэнгу Технолоджи в перечне услуг есть и порошковая покраска, и окраска распылением. Это важный сигнал: компания контролирует не только раскрой металла, но и финишный этап, что для долговечности шкафа из холоднокатаной стали решающее значение имеет.

И еще по стали: толщина стенки. Для уличного шкафа, который будет стоять на промплощадке, 1.5 мм — это минимум для корпуса. Для внутреннего монтажа в серверной можно и 1.0 мм, но каркас все равно должен быть мощнее. Частая ошибка — делать весь корпус из толстого металла, но экономить на каркасе, к которому крепятся тяжелые блоки питания. Вибрация со временем делает свое дело.

?Комплексность? — что скрывается за этим термином на практике?

Здесь все упирается в наполнение. Шкаф перестает быть просто ящиком, когда ты начинаешь проектировать под конкретную задачу: будет ли там активное сетевое оборудование, серверы, системы питания и климат-контроля? Под каждый сценарий — своя компоновка. Мы как-то делали комплексный распределительный шкаф для широкополосного доступа, и заказчик изначально не заложил место для аккумуляторных батарей резервного питания. Пришлось на ходу перекраивать нижнюю часть, усиливать основание и делать отдельный отсек с вентиляцией — потому что батареи греются.

Важный компонент комплексности — система кабельного ввода и управления. Отверстия с сальниками, кабельные вводные пластины, органайзеры для патч-кордов — это кажется мелочью, но на объекте именно эти ?мелочи? съедают больше всего времени при монтаже, если не продуманы заранее. Хороший производитель, тот же OOO Ханчжоу Хэнгу Технолоджи, который в своем ассортименте имеет и муфты оптические кроссовые, и оптические распределительные рамы, скорее всего, понимает важность грамотной разводки внутри шкафа. Это смежные компетенции.

И конечно, климатика. Для уличного исполнения нужно закладывать обогрев и принудительную вентиляцию с фильтрами, а не просто перфорацию в дверце. Однажды видел, как в шкаф, стоящий у дороги, за полгода набилось столько пыли, что вентиляторы на коммутаторах вышли из строя от перегрева. Пришлось ставить шкаф с системой принудительного обдува и фильтрами тонкой очистки — дороже, но дешевле, чем менять оборудование каждые полгода.

От проектирования до объекта: где чаще всего ломается процесс

Самая большая проблема — неполное техническое задание. Заказчик говорит: ?Нужен шкаф для оборудования?. А какое? Какие габариты, вес, тепловыделение? Будет ли доступ сзади? Часто на этапе проектирования комплексного шкафа не учитывают монтажные глубины стоек. Стандартная глубина 600, 800, 1000 мм — но под конкретный сервер может потребоваться 1200 мм. И если это не учесть, оборудование в шкаф просто не встанет, или дверцу не закрыть из-за кабелей.

Еще один болезненный момент — сроки поставки и логистика. Готовый шкаф из холоднокатаной стали — это габаритный груз. Если производитель, как та же OOO Ханчжоу Хэнгу Технолоджи, заявляет в своем профиле и грузоперевозки по автомобильным дорогам, это серьезный плюс. Значит, они могут обеспечить не просто отгрузку со склада, а организовать доставку до объекта, возможно, даже с учетом негабаритности. Это снимает с инженера головную боль по поиску перевозчика.

И, конечно, монтаж на месте. Даже идеально спроектированный шкаф можно испортить неправильной установкой. Не выровняли по уровню, не закрепили анкерами достаточной длины, не заземлили — и вот уже дверцы перекашиваются, наведенные помехи мешают работе чувствительной электроники. Всегда рекомендую прописывать в договоре не только поставку, но и шеф-монтаж, или как минимум подробную инструкцию.

Кейс: уличный шкаф для телеком-оператора

Хочу привести в пример один из относительно удачных проектов. Задача: разместить активное сетевое оборудование (маршрутизатор, медиаконвертеры), блок бесперебойного питания с аккумуляторами и панели для оптической коммутации на столбе в микрорайоне. Условия: уличные, перепады температур от -35 до +35, высокая влажность и солевая пыль зимой (дороги посыпают).

Решение было таким: каркас и корпус комплексного шкафа из холоднокатаной стали толщиной 1.8 мм. Материал с цинковым покрытием. После этого — двухэтапная покраска: сначала грунт-эпоксидка, затем полиэфирная порошковая краска. Цвет — RAL 7035, светлый, чтобы меньше нагревался на солнце. Внутри — разделение на отсеки: верхний для активного оборудования с принудительной вентиляцией и фильтрами, нижний герметичный для аккумуляторов, с собственным обогревом от термостата. На двери — прозрачное окно для визуального контроля индикаторов без открывания.

Сложности возникли с кабельными вводами. Стандартные сальники не обеспечивали полной герметичности при сильном боковом дожде. Вместе с инженерами от производителя (работали как раз с командой из hzhg.ru) остановились на решении с кабельной вводной панелью и индивидуальными обжимными сальниками под каждый кабель. Это увеличило стоимость, но на тестовых образцах, которые поливали из брандспойта, показало полную герметичность. Шкафы в той серии стоят уже третий год, нареканий по коррозии или протечкам нет.

Выводы и субъективные наблюдения

Итак, что в сухом остатке? Комплексный шкаф из холоднокатаной стали — это всегда компромисс между стоимостью, функциональностью и сроком службы. Не бывает универсального решения. Ключевое — найти производителя, который не просто продает металлоизделия, а способен вникнуть в задачу. Признаки такого производителя: собственное конструкторское бюро (или хотя бы грамотные технологи), полный цикл обработки металла и покраски, опыт в смежных областях вроде производства стоек или распределительных коробок.

Сайт OOO Ханчжоу Хэнгу Технолоджи (https://www.hzhg.ru) в этом плане интересен именно широтой профиля: от оптических муфт до покраски и перевозок. Это не гарантия качества, но сигнал, что компания, вероятно, может собрать под ключ решение, где шкаф будет не отдельным изделием, а частью инфраструктуры. В нашем деле это ценится.

И последнее: никогда не экономьте на проектировании. Лучше потратить две недели на уточнение всех деталей, чертежей, согласование расположения каждой DIN-рейки и вентиляционного отверстия, чем потом месяцами разгребать проблемы на объекте. Хороший шкаф — это тот, про который после установки забывают и вспоминают только когда нужно добавить новую плату в коммутатор. Он просто работает. А это и есть главный критерий качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Сетевая стойка

Сетевая стойка -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Термоусадочная трубка

Термоусадочная трубка -

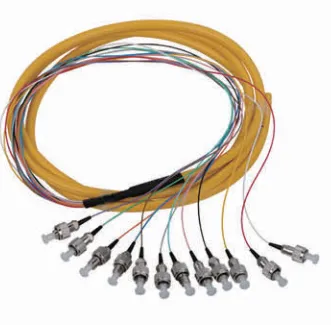

Патч-корды

Патч-корды -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

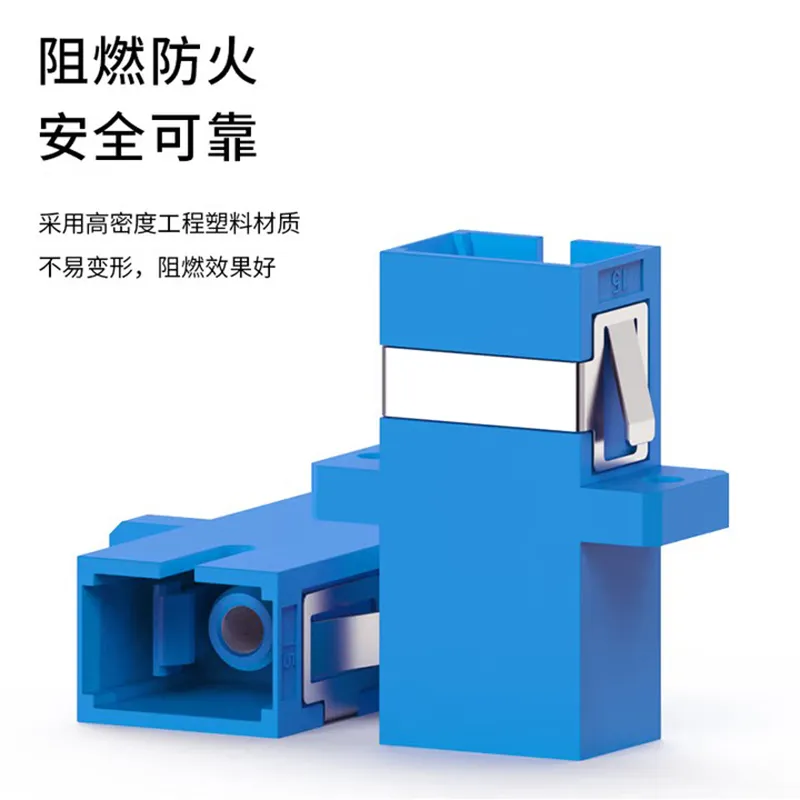

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Оптическая распределительная рама

Оптическая распределительная рама -

Муфта проходная оптическая

Муфта проходная оптическая