Конец патч корда

Когда говорят ?конец патч корда?, многие сразу представляют коннектор — обжатый, вроде бы исправный. Но это лишь верхушка. На деле, под этим термином скрывается целый узел проблем: от качества ферулы и полировки торца до того, как этот самый торец ведет себя в реальном порту, под нагрузкой, в пыли или на морозе. Частая ошибка — считать, что если вносимые потери на тестере в норме, то и конец в порядке. Жизнь, увы, сложнее.

Не коннектором единым: что скрывает ?исправный? торец

Взял как-то партию патч-кордов от одного поставщика — вроде бы все по стандарту, LC/UPC, многомодовые. На стенде показывали идеальные -0.2 дБ. А в стойке, при коммутации между свичами, начались фантомные дропы пакетов. Стал разбираться. Оказалось, проблема в геометрии торца ферулы. Видимо, полировочная машинка у них была с изношенной оснасткой, и получался легкий апертурный дисбаланс. Глазу не видно, тестер при быстрой проверке не ловит, а при определенном угле вставки в адаптер — вот он, дополнительный затухание.

Это к вопросу о том, почему дешевые корда часто подводят. Контроль качества конца — это не просто ?вставил-увидел-зеленый?. Нужна и микроскопия, и проверка на межосевое смещение, и радиус кривизны. У нас в лаборатории, например, после инцидента, завели правило выборочно проверять под микроскопом не менее 10% от партии, даже если тестер молчит. Особенно это касается продукции для плотной коммутации в ЦОДах, где важен каждый децибел.

К слову, о производителях. Сейчас много кто предлагает готовые решения. Вот, к примеру, OOO Ханчжоу Хэнгу Технолоджи — они как раз в теме производства оптических муфт, стоек, рам. На их сайте hzhg.ru видно, что спектр широкий: от кроссового оборудования до металлоизделий. Для них конец патч корда — это, наверное, часть более крупной экосистемы. Когда делаешь стойку или распределительную раму, ты должен быть уверен, что стандартные патч-корды от других вендоров в нее станут без проблем. А значит, требования к геометрии того же коннектора LC должны быть безупречны. Думаю, они это понимают, раз занимаются комплексными решениями для широкополосного доступа.

Пыль, грязь и человеческий фактор: полевая реальность

Идеальный конец в лаборатории — одно. А вот его жизнь в уличном шкафу — совсем другое. Помню проект по развертыванию сети в небольшом поселке. Использовали, в том числе, уличные шкафы. Патч-корды были хорошие, с керамическими ферулами. Но через полгода начались жалобы на падение скорости. Приехали, открыли шкаф — внутри легкий слой пыли, конденсат. И каждый конец патч корда в этих условиях — потенциальный рефлектометр.

Тут важно не только качество первоначальной полировки, но и защита. Некоторые производители стали делать колпачки с уплотнителями, но их вечно теряют при монтаже. Более надежный вариант — розетки с автоматическими шторками в том же уличном оборудовании. Но это удорожание. Выход? Компромисс. Обязательный инструктаж монтажников о чистке торца перед подключением и регулярный осмотр. Базовое, но почему-то часто игнорируемое правило.

И еще момент — механическая прочность. Казалось бы, патч-корд не должен подвергаться нагрузкам. Но на практике его могут дернуть, положить что-то тяжелое на место стыка. Если обжим коннектора был с нарушением технологии (например, недостаточная фиксация кевларовых нитей), то под нагрузкой возникает микросдвиг волокна внутри. И снова — дефект конца, но уже на физическом уровне. Проверяется только заменой или рефлектометрией с хорошим разрешением.

Спайка vs механический соединитель: где рождается проблема

Часто конец патч-корда — это не просто обжатый коннектор на заводе. В полевых условиях постоянно приходится делать ремонтные вставки, наращивать длину. И тут два пути: механический соединитель или спайка с пигтейлом. Спайка, конечно, дает более надежный и долговечный стык с минимальными потерями. Но! Качество конца пигтейла — отдельная песня. Берешь пигтейл из дешевой партии — и все преимущества сходят на нет.

Механические соединители, особенно современные, с гелевым заполнением, стали очень хороши. Но их повторное использование — большой вопрос. Откроешь, почистишь, вроде бы все хорошо. А на деле, гель может потерять свойства, а на призме внутри остаются микроцарапины от предыдущего волокна. И каждый новый конец патч корда, вставленный в такой соединитель, будет деградировать быстрее. Личный вывод — для постоянных линий только спайка. Для временных коммутаций — механический соединитель, но с пометкой ?одноразовый? в уме и с обязательной заменой после 2-3 перекоммутаций.

Это перекликается с логикой компаний, которые поставляют комплексные решения. Например, если OOO Ханчжоу Хэнгу Технолоджи поставляет комплексные распределительные коробки, то они, наверняка, предусматривают в них место и для организаций пигтейлов после спайки, и для установки розеток под патч-корды. Важно, чтобы проектировщик понимал, какой метод соединения будет применяться на объекте, и заказывал коробку с соответствующей внутренней организацией. Иначе получится каша из проводов и ненадежных соединений.

Метрология и субъективная оценка: чем измерить ?нормально?

Есть такой субъективный параметр — ?встал туго? или ?встал мягко?. Когда вставляешь патч-корд в порт, рука чувствует сопротивление. Слишком тугой ход — может быть, проблема с защелкой адаптера или перекос ферулы. Слишком легкий — возможно, люфт, который со временем приведет к вибрации и ухудшению контакта. Этот ?тактильный контроль? ни в одном стандарте не описан, но опытные монтажники на него полагаются.

Но, конечно, нужны объективные данные. Рефлектометр — наш главный друг. Хорошая практика — сохранять рефлектограммы критических линий при вводе в эксплуатацию. Потом, при проблемах, можно сравнить и увидеть, где именно, на каком метре, появился дефект. Часто он оказывается именно в месте соединения — то есть, наш старый знакомый конец патч корда дал о себе знать. Видишь на графике не характерный для спайки пик, а нечто размытое — скорее всего, загрязнение или механическое повреждение торца в соединителе.

Интересно, что производители активного оборудования стали встраивать простейшую диагностику портов. По уровню принимаемого оптического сигнала можно косвенно судить о состоянии линии. Но это, опять же, не замена полноценному тестированию. Это скорее сигнал для техподдержки, что пора лезть в шкаф и проверять физику.

Эволюция требований и будущее конца

Раньше, для гигабитных скоростей, требования к потерям были довольно мягкие. Сейчас, с приходом 400G и выше в ЦОДы, допуски стали жестче как на потери, так и на обратные отражения. Коннектор с царапиной на торце, который раньше бы прошел, теперь — брак. Это толкает производителей к новым методам полировки (например, к сверхточному АРС), к более дорогим материалам ферул.

Думаю, в будущем мы увидим больше патч-кордов с ?интеллектуальными? концами. Не в смысле чипа, а в смысле маркировки, QR-кода прямо на корпусе коннектора, ведущего в базу данных с параметрами этого конкретного экземпляра: дата производства, результаты заводских измерений, даже рефлектограмма. Это упростило бы аудит и поиск проблем. Для интеграторов, которые, как OOO Ханчжоу Хэнгу Технолоджи, занимаются еще и грузоперевозками оборудования, такая прослеживаемость была бы полезна для всего цикла — от производства до монтажа на объекте.

В итоге, конец патч корда — это не точка, а процесс. Процесс контроля, понимания среды эксплуатации и постоянного соотнесения теории с практикой. Можно иметь идеальный по стандарту коннектор, но убить его неправильным обращением за пять минут. И наоборот — надежная система (стойки, коробки, грамотный проект) может нивелировать небольшие огрехи. Главное — не забывать, что за всеми этими скоростями и технологиями стоит простая физическая точка контакта двух стеклянных нитей. И от ее состояния зависит если не все, то очень многое.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптическая распределительная рама

Оптическая распределительная рама -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

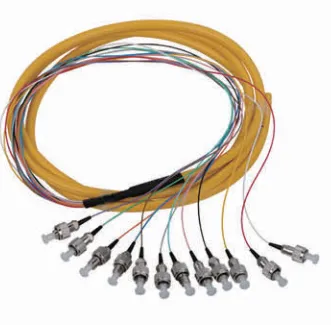

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Сетевая стойка

Сетевая стойка -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Патч-корды

Патч-корды -

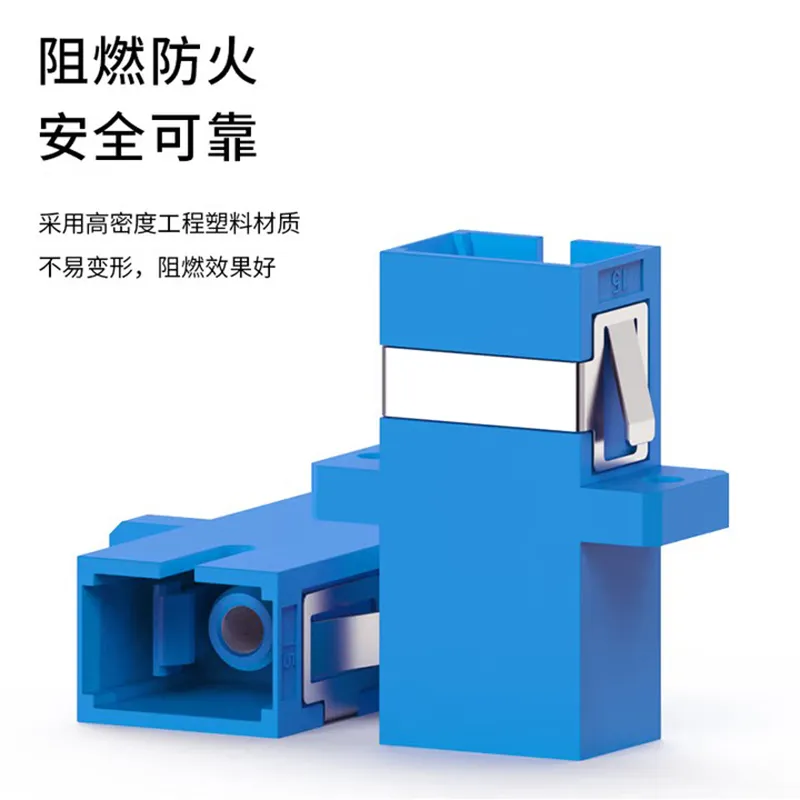

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Муфта проходная оптическая

Муфта проходная оптическая -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Термоусадочная трубка

Термоусадочная трубка