Многомодовый адаптер

Когда говорят ?многомодовый адаптер?, многие представляют себе простую ?гильзу? для соединения волокон. На деле же — это целый комплекс требований к юстировке, потерям и, что часто упускают, механической стабильности в составе конечного изделия. В нашей работе с OOO Ханчжоу Хэнгу Технолоджи постоянно сталкиваешься с тем, что клиенты заказывают, скажем, муфты оптические кроссовые или серверные стойки, но про специфику адаптеров внутри думают в последнюю очередь. А потом на этапе пусконаладки — нестыковки, обратная отдача.

От спецификации к реальным потерям

Взять, к примеру, нашу стандартную поставку для магистральных муфт. Техническое задание требует потерь не более 0.2 дБ на соединении. Берём многомодовый адаптер с керамической гильзой, казалось бы, всё в норме. Но в полевых условиях, после укладки кабеля в уличный шкаф, потери подскакивают. Первая мысль — брак волокна или некачественная сварка. Начинаем разбирать.

Оказалось, дело в температурном расширении. Металлоконструкция шкафа, особенно при окраске распылением, которую мы тоже делаем, ?играет? на солнце. Адаптер, жёстко зафиксированный в распределительной раме, получает микросмещения. И если для синглмода это часто проходит незаметно, то для многомода с его большей сердцевиной — критично. Пришлось вместе с инженерами Хэнгу Технолоджи пересматривать крепёжные узлы в комплексных распределительных коробках, вводить демпфирующие прокладки. Это не было прописано ни в одном каталоге.

Ещё один нюанс — пыль. При сборке стоек в цеху, где рядом идёт порошковая покраска металлоизделий, микрочастицы оседают везде. Кажется, дунул — и нет проблем. Но в керамической гильзе адаптера они забиваются в зазор между феррулами. Очистка специальными палочками — это дополнительные трудозатраты, которые изначально не заложены в смету. Теперь мы на этапе предварительной комплектации, перед упаковкой оборудования для грузоперевозки, выделяем отдельную чистую зону для финальной продувки всех оптических портов. Мелочь? По деньгам — да. По риску гарантийного случая — нет.

Логистика и сохранение параметров

Грузоперевозки по автомобильным дорогам — это отдельный вызов для прецизионной механики. Вибрация — главный враг. Мы как-то получили партию адаптеров, которые на тестах в Китае показывали идеальные характеристики. После доставки в Россию, разгрузки и установки в стойки на объекте заказчика — потери выросли. Стали анализировать.

Обнаружили, что транспортная упаковка была рассчитана на общую защиту, но не на фиксацию самих адаптеров в транспортных панелях. Они болтались, и от постоянной трения феррулы в гильзах получали микроскопические повреждения. Не царапины, которые видны под микроскопом, а изменение геометрии посадки. Решение, в итоге, пришло из смежной области: мы стали использовать термоусадочные колпачки на каждый порт при транспортировке, а сами панели крепить внутри коробов пенопластовыми вставками с точным вырезом. Это увеличило стоимость логистики на пару процентов, но полностью сняло проблему. Сайт www.hzhg.ru сейчас отражает эти требования в разделе условий поставки электротехнического оборудования, но это прописали уже после нашего инцидента.

Кстати, о сайте. Когда клиент видит там ассортимент — муфты, стойки, коробки — он редко связывает это с необходимостью заказывать адаптеры отдельной, продуманной спецификацией. Часто приходит запрос: ?Дайте то, что обычно ставите?. А ?обычно? — это не всегда оптимально для его конкретной задачи. Например, для сети в пределах ЦОДа с активным оборудованием одного вендора подойдут одни адаптеры, а для распределённой сети кампуса с разными поколениями патч-кордов — уже другие, с более широкими допусками.

Интеграция в конечное изделие: взгляд сборщика

На производстве пластиковых изделий и металлоизделий под нашу спецификацию есть своя головная боль. Посадочные места под многомодовый адаптер в лицевой панели должны быть выдержаны с точностью до долей миллиметра. Если отверстие великовато — адаптер ?продавливается? при подключении патч-корда, нарушается соосность. Если мало — не встаёт или ломается пластиковый корпус адаптера при запрессовке.

Была история с партией оптических распределительных рам для широкополосного доступа. Контрактный производитель сменил пресс-форму, и мы получили отклонение в -0.1 мм. На глаз не видно, калибр проходит. Но когда монтажники на объекте начали устанавливать сотни адаптеров, пошёл брак — корпуса трескались. Остановили сборку, вернули всю партию. Убытки — не только в деньгах, но и в репутации. Теперь любой новый пластиковый или металлический корпус от внешнего поставщика, прежде чем запустить в серию, тестируем не на десяти, а на сотне адаптеров из разных партий, с разной силой монтажа. Это долго, но необходимо.

Ещё один практический момент — цветовая маркировка. Стандарт — бежевый (beige) для многомода. Но в стойках, где стоит оборудование разных производителей, эта цветовая гамма может отличаться. Заказчик хочет эстетики. Приходится либо красить на месте (что нежелательно), либо заранее заказывать адаптеры у производителя в нужном цвете из поликарбоната. Это снова ведёт к увеличению срока и стоимости. Мы с Хэнгу Технолоджи как раз прорабатываем возможность держать на складе в России не только стандартные бежевые, но и чёрные, и серые адаптеры под популярные линейки стоек. Это вопрос логистики и оборотного капитала, но, кажется, того стоит.

Эволюция требований и будущее

Раньше основным параметром была стойкость к многократным подключениям — 500, 1000 циклов. Сейчас, с ростом скоростей внутри ЦОДов на 40 и 100G, на первый план выходит возвратное отражение (ORL) и точность geometry феррул. Простой многомодовый адаптер с полировкой PC (Physical Contact) уже может не подойти для приложений с VCSEL-лазерами. Нужна полировка UPC или даже APC для подавления обратных отражений, что для многомода редкость и стоит дороже.

Мы на своих тестовых стендах в рамках разработки новых продуктов ломаем голову, как балансировать. Заказчик хочет дешево, но инфраструктура должна держать высокие скорости. Ставить везде премиальные адаптеры — разорить проект. Ставить базовые — рисковать производительностью. Выработали такой подход: сегментировать. Для магистральных соединений между стойками — топовые адаптеры с керамикой высшего сорта и UPC полировкой. Для горизонтальной разводки внутри одной стойки — качественные, но стандартные. Это требует чёткого проектирования и маркировки на этапе сборки распределительных рам.

Смотрю сейчас на наш ассортимент на www.hzhg.ru — производство, продажа, разработка... И понимаю, что такая, казалось бы, мелочь, как адаптер, на самом деле пронизывает всё: от технологического процесса на производстве пластиковых изделий до условий грузоперевозки и итоговой performance сети. Его нельзя просто ?взять из каталога?. Его нужно выбирать и применять с пониманием всей цепочки. И это, пожалуй, главный вывод, к которому приходишь с опытом. Не бывает универсального решения, есть только грамотное применение под задачу.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термоусадочная трубка

Термоусадочная трубка -

Сетевая стойка

Сетевая стойка -

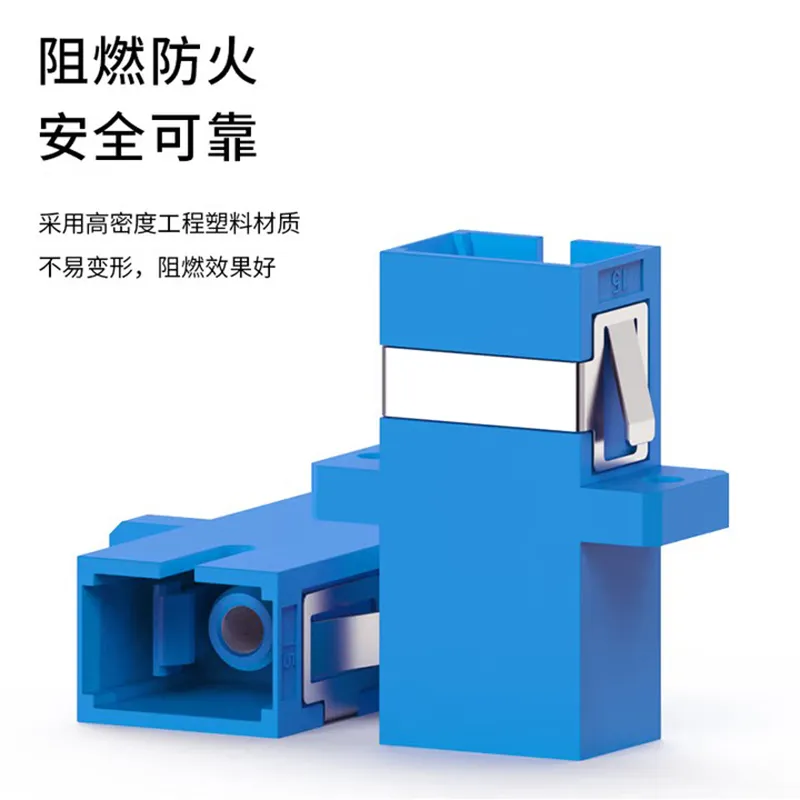

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Муфта проходная оптическая

Муфта проходная оптическая -

Патч-корды

Патч-корды -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

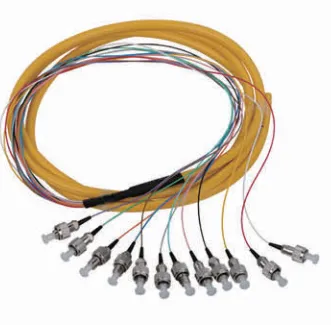

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Оптическая распределительная рама

Оптическая распределительная рама