Оптическая распределительная рама из холоднокатаной стали

Когда слышишь ?оптическая распределительная рама из холоднокатаной стали?, первое, что приходит в голову — прочность, долговечность, стандартный телеком-продукт. Но так ли это просто? На практике многие, особенно те, кто только начинает проектировать узлы, путают холоднокатаную сталь просто с ?металлом?, не вдаваясь в детали сортамента, покрытия и, что критично, совместимости с крепежом и активным оборудованием. Видел десятки проектов, где рама вроде бы подходит по габаритам, но потом начинаются проблемы с монтажом патч-кордов или креплением сплиттеров — зазоры не те, резьба ?не ловит?, а покраска, которая должна защищать, начинает отслаиваться через полгода в агрессивной среде. Вот об этих нюансах, которые не пишут в каталогах крупных брендов, и хочется порассуждать.

Холоднокатаная сталь — не просто ?лист железа?

Если брать наш опыт на производстве в OOO Ханчжоу Хэнгу Технолоджи, то выбор именно холоднокатаной стали для оптических распределительных рам — это не дань моде, а техническая необходимость. Горячекатаный лист, конечно, дешевле, но его поверхность, точность толщины и, главное, возможность качественной последующей обработки — сильно проигрывают. Для рамы, где важны миллиметры при установке адаптеров и точность перфорации для вентиляции, это ключевой момент.

Но и здесь есть ловушка. Не вся ?холоднокатка? одинакова. Важен и сорт, и наличие цинкового слоя под покраской. Помню случай на одном из объектов под Москвой: заказали рамы у стороннего поставщика, вроде бы всё по ТЗ — сталь холоднокатаная. А через восемь месяцев в неотапливаемом контейнере-ЦОДе пошли рыжие пятна по сварным швам. Оказалось, металл был без должного фосфатирования перед порошковой покраской. Влага сделала своё дело. Теперь мы в своем процессе на hzhg.ru всегда акцентируем внимание клиента на полном цикле: от резки заготовки до подготовки поверхности и покраски. Это не просто ?металлоизделия?, как часто пишут в общих чертах, а целая технологическая цепочка.

И ещё один практический момент — жёсткость. Оптическая распределительная рама, особенно нагруженная десятками патч-кордов и кабелей, — это не пассивная конструкция. Она испытывает постоянную небольшую вибрацию, нагрузку на изгиб. Холоднокатаный профиль, правильно спроектированный (с рёбрами жёсткости, которые часто экономят), гасит эти колебания. Иначе со временем может появиться люфт в креплениях модулей, что чревато микроизломами волокна. Мелочь, которая приводит к долгим поискам причин затухания сигнала.

Совместимость и монтаж: где теория сталкивается с реальностью

Идеальная рама в каталоге и рама в тесной аппаратной — две большие разницы. Часто проектировщики, выбирая оптическую распределительную раму из холоднокатаной стали, смотрят только на высоту в юнитах и глубину. Но забывают про ?рабочее пространство? для рук монтажника. Особенно когда нужно подключить или переключить патч-корд в нижнем ряду адаптеров, а конструкция не позволяет удобно подлезть. Мы в своих разработках после нескольких нареканий от клиентов стали делать переднюю стойку с чуть большим выносом, а также предусматривать варианты с откидными или съёмными панелями для доступа к задней части.

Ещё больная тема — крепёж. Поставщики часто экономят на нём, ставя что попало. А ведь болты и винты должны быть совместимы по материалу со сталью рамы, чтобы не было электрохимической коррозии. И резьбовые втулки под монтаж кросс-модулей — их лучше сразу вваривать или запрессовывать на этапе производства, а не предлагать клиенту накручивать самому. На сайте нашей компании, в разделе продукции, мы специально вынесли эти детали в описание, потому что знаем, сколько времени теряют монтажники на объекте из-за таких ?мелочей?.

Отдельно стоит сказать про интеграцию с оборудованием других вендоров. Универсальность — это хорошо, но она не должна быть абстрактной. Наша практика показала, что лучше иметь несколько проверенных вариантов крепления для популярных моделей сплиттеров или адаптерных панелей, чем заявлять ?подходит ко всему?. Поэтому в OOO Ханчжоу Хэнгу Технолоджи линейка оптических распределительных рам включает как стандартные ETSI/19-дюймовые решения, так и специализированные конфигурации, которые мы дорабатываем под конкретные задачи клиента, используя тот же опыт в производстве серверных и сетевых стоек.

Покрытие и среда эксплуатации: история одного провала

Порошковая покраска — сегодня стандарт. Но стандарт бывает разным. Раньше мы, как и многие, думали, что достаточно хорошего покрытия по каталогу. Пока не столкнулись с заказом для прибрежной зоны с высоким содержанием соли в воздухе. Рамы, покрашенные стандартной полиэфирной краской, начали терять вид уже через год. Это был ценный, хоть и неприятный урок.

После этого мы серьёзно углубились в тему защитных покрытий. Теперь, когда речь идёт о поставке в агрессивную среду (промзоны, улица в уличных шкафах), мы предлагаем и настоятельно рекомендуем эпоксидно-полиэфирные композиции или системы с дополнительным грунтом. Да, это дороже. Но дешевле, чем менять раму через три года. На нашем сайте hzhg.ru в услугах теперь отдельно указаны варианты покраски, и мы всегда запрашиваем у клиента условия будущей эксплуатации. Это та самая ?разработка продуктов?, которая идёт от реальных проблем, а не от маркетинговых трендов.

И да, важно помнить, что даже лучшая краска не спасёт, если не подготовлена поверхность. Дробеструйная обработка, фосфатирование — обязательные этапы для холоднокатаной стали, которые нельзя пропускать. Видел продукцию, где краска ложилась прямо на оцинковку — адгезия со временем падает, покрытие пузырится. Поэтому наш техпроцесс построен так, что пропуск любого из этих этапов — это брак.

От рамы к системе: логистика и комплексный подход

Часто заказчик воспринимает распределительную раму как отдельный предмет. Но на объекте она — часть системы. И здесь возникает вопрос логистики и комплектации. Мы в своё время столкнулись с тем, что клиент получил рамы, но задержалась поставка кросс-модулей или кабельных органайзеров. Проект встал. Теперь мы активно развиваем направление комплексных поставок. Поскольку мы сами производим и оптические муфты, и шкафы, и стойки, то можем предложить готовый комплект, где всё совместимо и приедет одной партией. Это экономит время и нервы монтажной бригады.

Наше подразделение грузоперевозок по автомобильным дорогам здесь тоже играет роль. Кажется, мелочь? Но когда нужно доставить несколько стоек и рам в отдалённый регион, важно, чтобы упаковка выдержала путь, а цепочка поставок не прерывалась. Мы отработали схемы, при которых оборудование поставляется в защитной плёнке и с угловыми защитными элементами именно для таких габаритных, но чувствительных к ударам изделий, как стальные рамы.

Именно такой комплексный подход — от разработки и производства металлоизделий и пластиковых элементов до покраски и доставки — позволяет нам контролировать качество на всех этапах. Клиент получает не просто ящик с железом, а готовое к работе решение, где он может быть уверен, что крепёж подойдёт, цвет будет однородным, а все необходимые аксессуары уже в коробке или могут быть оперативно добавлены.

Вместо заключения: мысль вслух о будущем таких решений

Глядя на то, как развиваются сети, особенно с приходом 5G и активным развёртыванием FTTx, понимаешь, что роль оптической распределительной рамы из холоднокатаной стали не уменьшается, а трансформируется. Требуется больше плотности, больше удобства для обслуживания, больше интеллектуальных функций (вроде встроенного мониторинга). Но основа — прочная, долговечная, правильно спроектированная несущая конструкция — остаётся неизменной.

Иногда кажется, что рынок уходит в сторону удешевления любой ценой. Но наш опыт, в том числе и негативный, показывает, что в телекоме, где срок службы оборудования исчисляется десятилетиями, такая экономия — это мина замедленного действия. Лучше один раз вложиться в качественную сталь, правильную обработку и продуманную конструкцию, чем потом месяцами латать сеть из-за проблем с ?железом?.

Поэтому, когда мы сейчас разрабатываем новые модели в OOO Ханчжоу Хэнгу Технолоджи, мы прежде всего думаем не о том, как сделать ещё дешевле, а о том, как сделать ещё надёжнее и удобнее для того самого монтажника или инженера, который будет с этой рамой работать каждый день. Потому что в конечном счёте именно его опыт и его отсутствие проблем на объекте — лучшая реклама для, казалось бы, такого простого продукта, как стальная рама.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

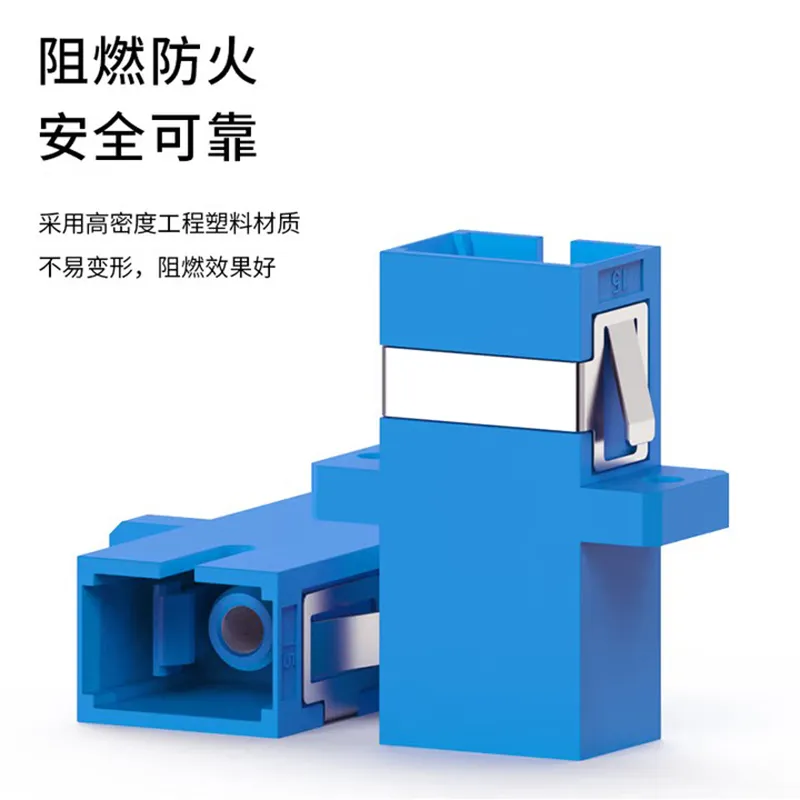

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Патч-корды

Патч-корды -

Оптическая распределительная рама

Оптическая распределительная рама -

Муфта проходная оптическая

Муфта проходная оптическая -

Сетевая стойка

Сетевая стойка -

Термоусадочная трубка

Термоусадочная трубка -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией