Оптический патч корд дуплекс

Когда слышишь ?оптический патч корд дуплекс?, многие сразу думают о простой паре коннекторов на шнуре. Но в практике — это часто точка сбоя, если подойти без понимания деталей. Лично сталкивался, когда заказчик жаловался на периодические потери в канале, а причина оказывалась в несоответствии типа полировки дуплексных патч кордов на разных участках тракта. Казалось бы, мелочь, но в плотных схемах коммутации это приводит к заметным затуханиям. И здесь уже не спасают даже качественные муфты или рамы — нужно разбираться с самим шнуром, с его ?начинкой?.

Конструкция и подводные камни дуплексного решения

Дуплексный патч корд — это не просто два симплексных шнура, скрепленных вместе. Важна именно согласованность характеристик обоих волокон в паре. На производстве, например, у OOO Ханчжоу Хэнгу Технолоджи, на которую я иногда опираюсь при выборе комплектующих, акцент делают на точности геометрии коннекторов и стабильности калибровки. Если один из коннекторов в дуплексной паре имеет даже небольшое смещение феррулы, это может дать разницу во вносимых потерях между передающим и принимающим каналом. В высокоскоростных системах такая асимметрия становится критичной.

Частая ошибка — экономия на материале буферного покрытия. Внешне шнур выглядит нормально, но при частых переключениях в оптических распределительных рамах жесткий буфер может привести к микроизломам. Особенно это заметно в стойках, где патч корды лежат под напряжением, изогнуты. Один раз пришлось разбирать целую кроссовую панель из-за постепенного роста затухания — виной оказались именно негибкие, дешевые дуплексные шнуры, которые ?устали? на изгибах.

Еще один нюанс — маркировка. Казалось бы, что тут сложного? Но в реальности, когда в шкафу десятки одинаковых с виду оранжевых шнуров, отсутствие четкой, стойкой маркировки на каждом коннекторе дуплексного патч корда (указание длины, типа волокна) превращает обслуживание в мучение. Приходится тратить время на прозвонку. Хорошие производители, как та же Хэнгу Технолоджи, сразу предлагают варианты с термотрансферной маркировкой — мелочь, но сильно облегчающая жизнь монтажнику.

Совместимость и практика монтажа

Один из ключевых моментов — совместимость с существующей инфраструктурой. Допустим, у тебя в стойках установлены оптические распределительные рамы одного стандарта, а патч корды закуплены с коннекторами, которые имеют чуть другую форму фиксатора. Они вроде бы и вставляются, но фиксация ненадежна. Вибрация от работающего рядом оборудования может ослабить соединение. Поэтому теперь всегда проверяю не только тип коннектора (LC, SC), но и конкретную модель адаптера в раме. Информацию по совместимости часто можно уточнить прямо на сайте производителя, например, на hzhg.ru, где обычно приведены схемы и типоразмеры.

При монтаже в уличных шкафах важна стойкость к перепадам температур. Дешевый пластик дуплексного корда на морозе становится хрупким, а на жаре — размягчается, что влияет на положение волокна внутри. Это не всегда очевидно при приемке товара, но проявляется через полгода эксплуатации. Приходилось заменять целые жгуты в комплексных распределительных коробках для широкополосного доступа из-за такой ?сезонной? деградации.

Отдельная история — длина. Казалось бы, бери с запасом. Но излишне длинный оптический патч корд дуплекс, аккуратно уложенный в лоток, создает избыточный запас, который где-то нужно разместить. Это увеличивает радиусы изгибов и, как следствие, риск макро- и микрозагибов. Опытным путем вывел для себя правило: запас не более 1-1.5 метров для стоечного монтажа. А для соединения между стойками в серверной — четкий замер с учетом трассы прокладки.

Выбор поставщика и контроль качества

Раньше думал, что все патч корды более-менее одинаковы, пока не начал регулярно замерять параметры. Заказывал у разных поставщиков, в том числе обращал внимание на компании с полным циклом, типа OOO Ханчжоу Хэнгу Технолоджи, которые сами занимаются и производством, и порошковой покраской металлоизделий для шкафов. Это косвенный признак: если компания контролирует такие разные процессы, то и к волокну может быть подход серьезнее. Но это не гарантия, проверять все равно нужно.

Контроль на месте — обязателен. Даже у проверенного поставщика бывают партии, где в дуплексном патч корде встречается разная степень чистоты торца коннектора. Теперь всегда при вскрытии упаковки выборочно проверяю несколько штук микроскопом. Найденные загрязнения — повод проверить всю партию. Однажды это спасло от потенциальных простоев: в 30% шнуров новой поставки были следы смазки на феррулах.

Важный критерий — стабильность характеристик. Заказывал однажды большую партию для проекта. Первые образцы были идеальны, а в основной поставке затухание плавало в пределах, близких к предельно допустимым. Оказалось, партия собиралась в конце смены, и калибровка оборудования сбилась. С тех пор прошу предоставить протоколы испытаний не только для образцов, но и выборочно для серийных номеров из основной партии. На сайте hzhg.ru в разделе продукции часто публикуют типовые параметры, что удобно для предварительного сравнения.

Типичные сценарии отказа и как их избежать

Самый банальный сценарий — физический обрыв при неаккуратном обращении. Но чаще отказ происходит постепенно. Например, из-за постоянного натяжения, когда патч корд проложен без слабины. Со временем в месте входа волокна в коннектор появляются микротрещины. Визуально шнур цел, а затухание растет. Поэтому сейчас при инсталляции строго слежу, чтобы не было натяга, а изгибы были плавными.

Еще одна проблема — несовместимость с активным оборудованием. Была история, когда оптический патч корд дуплекс с многомодовым волокном (OM3) работал без нареканий с одним типом трансиверов, но при апгрейде на более скоростные модули начались ошибки. Причина — неучтенная дифференциальная модовая задержка (DMD) в самом волокне патч корда. Производитель шнуров сэкономил на качестве преформы. Пришлось менять всю коммутацию на шнуры, сертифицированные для высоких скоростей.

Нельзя забывать и о коннекторах. Пластик фиксатора (защелки) на дешевых патч кордах со временем теряет упругость. Соединение перестает быть плотным, появляется люфт. Особенно быстро это происходит в плохо кондиционируемых помещениях. Поэтому для критичных линий теперь выбираю шнуры с усиленными защелками или даже металлическим фиксатором, хотя они и дороже.

Размышления о будущем и итоги

Сейчас все больше говорят о плотностях монтажа. Дуплексные патч корды с разъемами LC стали стандартом для плотных систем. Но уже появляются решения, где в одном дуплексном корде используются волокна разного типа для разделения каналов. Это требует еще более тщательного подхода к маркировке и тестированию. Думаю, вскоре простота выбора исчезнет — придется глубже вникать в спецификации.

Опыт подсказывает, что не существует универсального ?лучшего? патч корда. Есть оптимальный для конкретной задачи. Для магистрали в ЦОД — один, для абонентского доступа в уличном шкафу — другой. Ключ — в понимании условий эксплуатации и внимании к, казалось бы, незначительным деталям: от полировки коннектора до состава пластика оболочки.

В итоге, работа с оптическим патч кордом дуплекс — это постоянный баланс между стоимостью, надежностью и удобством монтажа. Слепое доверие к любому, даже известному бренду, может подвести. Нужна своя система проверки, основанная на практике и знании того, как эти шнуры ведут себя в реальных, а не идеальных условиях. Именно такие знания, накопленные через ошибки и наблюдения, и отличают работающее решение от просто купленного комплекта компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

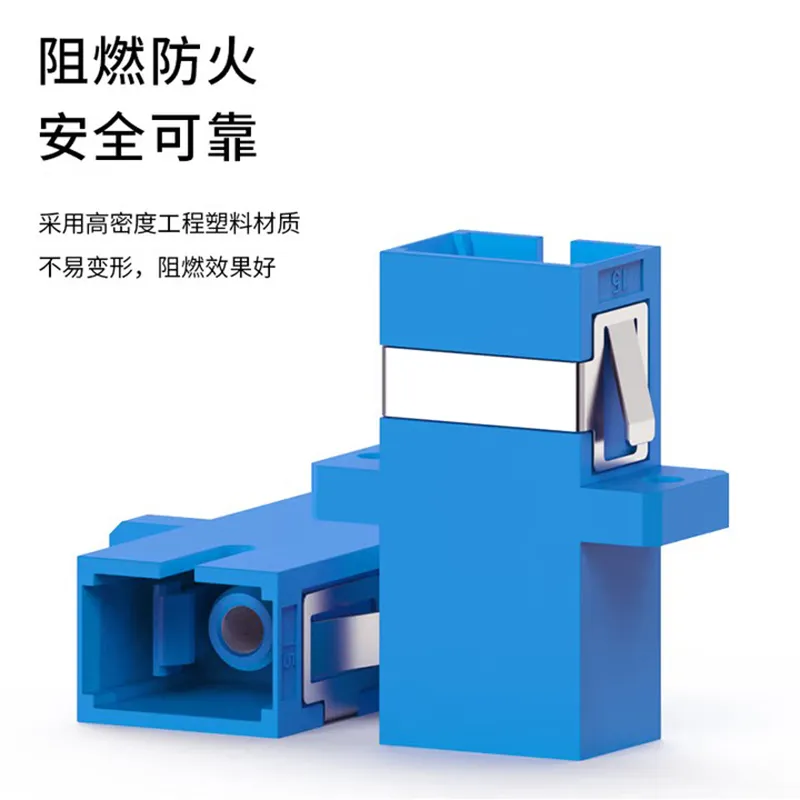

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Муфта проходная оптическая

Муфта проходная оптическая -

Термоусадочная трубка

Термоусадочная трубка -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Сетевая стойка

Сетевая стойка -

Оптическая распределительная рама

Оптическая распределительная рама -

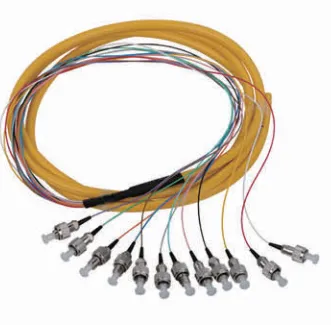

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Патч-корды

Патч-корды