Оптический патч корд sc lc дуплексный

Когда говорят про оптический патч корд sc lc дуплексный, многие инженеры, особенно те, кто не каждый день в полях, думают: ?Ну, патч-корд, что там сложного??. Вот это и есть первый камень преткновения. Казалось бы, стандартизированный интерфейс: SC – квадратный, LC – маленький прямоугольный, дуплекс – значит два волокна в одной оболочке, передача и приём. Но на практике, когда начинаешь массово закупать и монтировать, вылезают детали, из-за которых потом ночами расшиваешь кроссы. Я, например, долго считал, что главное – это затухание, указанное в спецификации. Пока не столкнулся с партией, где при идеальных -0.3 дБ на тестере в лаборатории, в реальной стойке при вибрации от активного оборудования связь начинала ?сыпаться?. Оказалось, всё дело в качестве фиксатора (защёлки) в разъёмах и в том, как сидит феррула в адаптере. Это не та информация, которую легко найдешь в даташите, это понимание приходит с опытом и, увы, с косяками.

Разбор полётов: от коннектора до буфера

Давайте по порядку. Возьмём сам разъём. SC-дуплексный – это классика, надёжная, но громоздкая. Его плюс – мощная защёлка и чёткая поляризация, перепутать передачу с приёмом сложно. Но в современных плотных шасси, где каждый миллиметр на счету, он проигрывает LC. Дуплексный LC – это уже компромисс между размером и удобством. Два разъёма LC, объединённые общим клипом (clip). И вот здесь начинается самое интересное. Качество этого самого клипа – критически важно. Дешёвые модели делают его из хрупкого пластика, который ломается после трёх-четырёх переподключений. Теряешь не просто клип, а возможность жёсткой фиксации дуплексной пары, что может привести к перепутыванию волокон уже на этапе коммутации.

Феррула. Вроде бы, везде керамика (zirconia), но есть нюансы. Качество полировки торца (PC, UPC, APC) – это отдельная тема, но даже для UPC-полировки бывает разброс. Видел партии, где в одном патч-корде феррула сидела идеально, а в другом – с микролюфтом. При подключении это давало дополнительное затухание в пару десятых дБ, что в длинной линии уже критично. И обнаруживалось это не на приёмо-передатчике, а только при детальном осмотре микроскопом или на OTDR. Поэтому сейчас для ответственных линий мы заказываем патч-корды выборочно, а не берём первую попавшуюся партию с полки.

Буферное покрытие и сама оболочка кабеля. Тут история про гибкость и стойкость к перегибам. Для монтажа в патч-панели внутри стойки нужен очень гибкий кабель, чтобы он красиво укладывался в органайзеры без критического радиуса изгиба. Но слишком мягкий буфер (например, у некоторых ?офисных? серий) легко повреждается об острые края лотков или креплений. Идеал – золотая середина. Мы часто используем кабели с оболочкой типа OFNR, даже внутри ЦОД, для дополнительной защиты. Но это уже удорожает решение.

Практика и грабли: примеры из жизни

Расскажу про один случай, который многому научил. Заказывали крупную партию оптических патч кордов sc lc для проекта модернизации узла связи. В спецификации было всё: тип полировки (UPC), затухание (<0.3 дБ), длина 3 метра. Приняли, начали монтаж. А через месяц стали поступать жалобы на периодические потери пакетов на некоторых линиях. Стали разбираться. Оказалось, что у части патч-кордов была нестандартная, чуть увеличенная длина выступа феррулы из корпуса коннектора. В обычных адаптерах это не было проблемой, но в конкретных патч-панелях, которые стояли на объекте (а это были плотные High-Density панели от одного известного бренда), это приводило к неполному контакту. Феррула упиралась, но физического контакта сердечников не происходило. Ситуация была плавающей – иногда ?садилось? хорошо, иногда нет.

Решение было геморройное – пришлось выборочно проверять каждый патч-корд на совместимость с этими панелями. С тех пор мы всегда, всегда требуем у поставщика образцы для тестов на совместимость с нашим железом перед крупным заказом. И это касается не только адаптеров в панелях, но и трансиверов. SFP-модуль от одного вендора и патч-корд от другого – иногда это ?любовь? с первого взгляда, а иногда – нескончаемая головная боль.

Ещё один момент – маркировка. Казалось бы, мелочь. Но когда у тебя в стойке сотни дуплексных патч-кордов, и на каждом лишь тонкие цветные полоски (синяя – передача, жёлтая – приём), которые стираются за полгода, начинаешь ценить тех производителей, кто наносит чёткую, несмываемую лазерную гравировку с указанием длины и типа. Это экономит часы работы при реконфигурации.

Про поставщиков и разумный выбор

Рынок завален предложениями. От сверхдешёвых no-name решений до дорогих брендовых. Истина, как всегда, посередине. Нет смысла ставить патч-корд за 5000 рублей на линию внутри одного шкафа, но и покупать самое дешёвое – себе дороже на этапе обслуживания и поиска неисправностей. Нужен поставщик, который понимает, что продаёт, и может дать консультацию.

Вот, например, OOO Ханчжоу Хэнгу Технолоджи (сайт hzhg.ru). Я обратил на них внимание, потому что они не просто трейдеры, а заявлены как производители. В их ассортименте, судя по описанию, есть и муфты, и кроссы, и стойки, и покраска. Это часто означает, что они контролируют процесс на нескольких этапах. Для меня это косвенный признак того, что они могут понимать нюансы совместимости компонентов. Если компания делает и патч-панели, и оптические корды, высока вероятность, что они тестируют их совместную работу. Это важно. Я не утверждаю, что их продукция идеальна – нужно тестировать. Но такой комплексный подход вызывает больше доверия, чем у фирмы, которая сегодня продаёт патч-корды, а завтра – кофеварки.

При выборе я всегда смотрю на три вещи: 1) возможность получить образцы для теста; 2) наличие внятных технических условий, а не просто красивого PDF; 3) реакцию техподдержки на специфичные вопросы (например, ?какой у вас допуск на длину выступа феррулы??). Если менеджер впадает в ступор – это плохой знак.

Не только подключение: установка и обслуживание

Часто проблемы создаём мы сами, монтажники. Дуплексный патч корд – не резиновый. Его нельзя натягивать как струну между стойками, нельзя перекручивать. Кабельный органайзер – не просто для красоты. Но в пылу монтажа, когда сроки горят, об этом забывают. Видел, как патч-корды завязывали узлом, чтобы не болтались. Результат – микротрещины в волокне, повышенное затухание, которое со временем только растёт.

Ещё один бич – пыль. Коннекторы SC и LC, особенно UPC, критичны к загрязнениям. Одна пылинка может добавить дБ потерь. И если в герметичном кроссовом шкафу ещё более-менее чисто, то в серверной с активной вентиляцией пыль везде. Поэтому правило номер один – всегда, перед подключением, чистить феррулу специальным карандашом или карточкой. И иметь под рукой заглушки для неиспользуемых портов. Это банально, но сколько раз я находил проблемы, которые решались пятисекундной чисткой.

При плановых реконфигурациях стараемся не переподключать один и тот же патч-корд десятки раз. Механизм защёлки и сам торец феррулы изнашиваются. У нас есть негласное правило: если патч-корд активно переподключался более 20-30 раз (например, на тестовом стенде), его отправляют на менее ответственные участки или под замену.

Вместо заключения: мысль вслух

Так к чему я всё это? Оптический патч корд sc lc дуплексный – это не расходник в полном смысле слова. Это полноценный, критически важный компонент оптического тракта. К его выбору нужно подходить не менее тщательно, чем к выбору того же маршрутизатора или коммутатора. Экономия в 100 рублей на штуке может вылиться в часы, а то и дни простоя при поиске неисправности и тысячи рублей на работу выездной бригады.

Сейчас я склоняюсь к мысли, что нужно стандартизироваться на 2-3 проверенных моделях от надёжных поставщиков, которые готовы работать с твоими специфичными требованиями, и закупать их партиями под проекты, предварительно тестируя. Как у той же OOO Ханчжоу Хэнгу Технолоджи – если они действительно производят смежные продукты, есть смысл попробовать их патч-корды в связке с их же кроссами. Возможно, это даст ту самую гарантированную совместимость, которой так не хватает на рынке. Но повторюсь – без предварительного ?потрогать? и протестировать в своих условиях никаких выводов делать нельзя. Опыт научил: доверяй, но проверяй. Особенно в таких, казалось бы, мелочах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

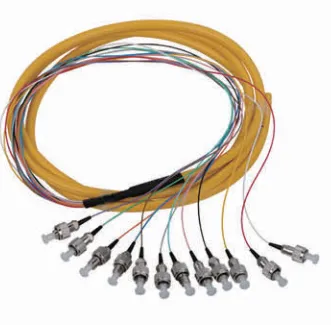

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Термоусадочная трубка

Термоусадочная трубка -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Уличный комплексный шкаф

Уличный комплексный шкаф -

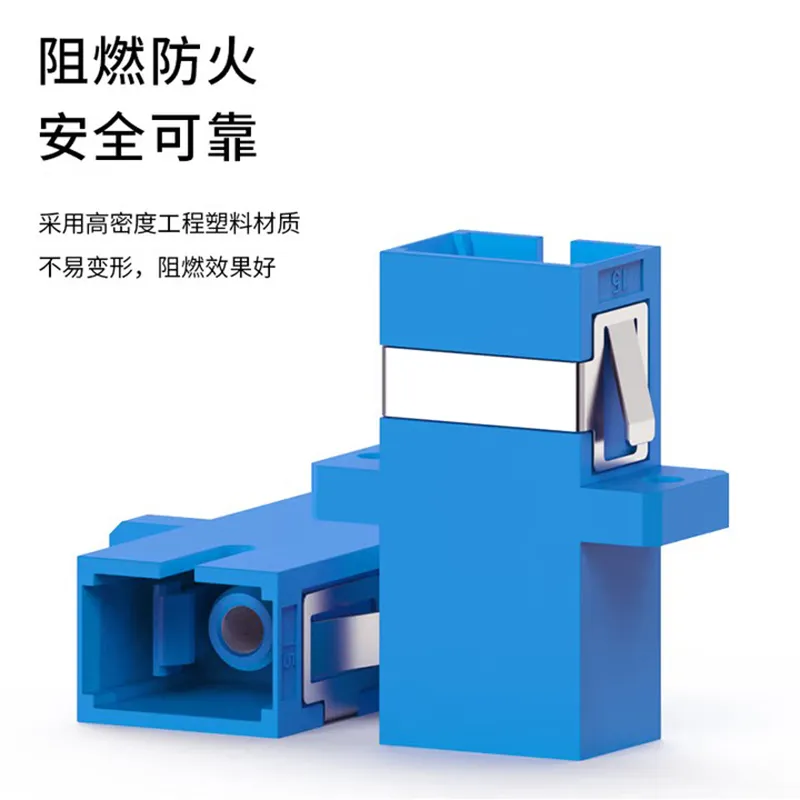

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Сетевая стойка

Сетевая стойка -

Оптическая распределительная рама

Оптическая распределительная рама -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Муфта проходная оптическая

Муфта проходная оптическая -

Патч-корды

Патч-корды