Патч корд оптический паспорт

Когда говорят про патч корд оптический паспорт, многие монтажники и даже инженеры просто отмахиваются — мол, бумажка, формальность, главное чтобы светилось. Вот в этом и кроется главная ошибка, которая потом выливается в часы поиска причин затухания или нестабильной работы канала. Паспорт — это не просто наклейка с цифрами, это история волокна, его характер, если угодно. Без понимания этой ?биографии? работать вслепую.

Паспорт: не для галочки, а для понимания волокна

Возьмем, к примеру, ситуацию, с которой сталкивался не раз. Приходит коробка с патч-кордами от нового поставщика, вроде бы все аккуратно упаковано, коннекторы чистые. Берешь первый же шнур, подключаешь между тестером и портом — и видишь затухание на 0.5 дБ выше ожидаемого. Если бы просто воткнул и побежал дальше, проблема бы осталась в системе, как мина замедленного действия. А вот если сразу полез в паспорт, который должен идти в комплекте (или быть доступным по серийному номеру), картина проясняется.

В хорошем паспорте на патч корд оптический указано не только стандартное затухание (типа 0.3 дБ max), но и результаты IL/RL измерений для конкретной длины волны — 1310 нм и 1550 нм. Причем, измерения должны быть с обоих концов. Почему это важно? Потому что асимметрия — частый признак неидеального фаскирования или загрязнения на этапе производства. Однажды видел партию, где в паспорте честно указали RL на 1550 нм на уровне 45 дБ для одного коннектора и 50 дБ для другого на одном и том же шнуре. Это сразу наводит на мысль о возможной несовместимости с некоторыми трансиверами, чувствительными к обратным отражениям.

Именно поэтому, когда видишь продукцию от производителей вроде OOO Ханчжоу Хэнгу Технолоджи (их сайт — hzhg.ru), где в описании деятельности прямо указано производство и разработка муфт, рам и прочего пассивного оборудования, ожидаешь и системного подхода к документации на шнуры. Ведь они, судя по ассортименту, понимают весь путь сигнала — от кросса до распределительной коробки. От такого поставщика логично ждать, что паспорт будет не просто файлом, а инструментом.

Типичные грабли: когда паспорт есть, но ему не верят

Бывает и обратная ситуация — паспорт приложен, цифры в нем идеальные, а на практике шнур ?не тянет?. Сам попадал впросак, когда получил партию с паспортами, где затухание везде было указано как 0.2 дБ. При интеграции в магистральную линию начались скачки. Оказалось, производитель измерял на длине 1 метр в идеальных лабораторных условиях, а у нас шнуры шли по 5-7 метров в кабельных лотках с изгибами. Паспорт был правдив, но бесполезен для реальных условий эксплуатации. Это научило меня смотреть не только на цифры, но и на условия тестирования, указанные в том же документе. Если их нет — это красный флаг.

Еще один нюанс — соответствие типа волокна. В паспорте может быть написано SM G.657.A1, а на оболочке шнура — маркировка только по старому стандарту. Для большинства случаев это не критично, но при работе с плотным CWDM или сетями PON разница в модовом поле может дать лишние потери на стыках. Приходится перепроверять, сверять, иногда даже запрашивать детальные отчеты об испытаниях у производителя. Например, у компании с полным циклом, как та же OOO Ханчжоу Хэнгу Технолоджи, которая занимается и порошковой покраской металлоизделий для шкафов, и производством самих оптических компонентов, теоретически должен быть лучше контроль на всех этапах, а значит, и меньше риска таких несоответствий.

И да, про чистоту. В паспорте ее не измеришь, но косвенный признак — указание на упаковку. Шнуры, поставляемые в индивидуальных герметичных пакетах с пылезащитными колпачками (как часто бывает у серьезных вендоров), обычно доезжают в лучшем состоянии, чем те, что свалены в общую коробку. Это уже вопрос культуры производства и логистики, который тоже косвенно отражается на доверии к цифрам в паспорте.

Из практики: как паспорт спас проект от срыва сроков

Расскажу случай, который хорошо запомнился. Монтировали узловую точку доступа с кучей межстоечных соединений. Использовали патч-корды из разных остатков, паспортов на большинство не было. Всё заработало, но при приемо-сдаточных испытаниях один из основных trunk-каналов показывал затухание на грани допустимого. Перебирать все соединения — день работы минимум. Тогда вспомнили, что для новой части шкафов как раз использовали шнуры от поставщика, который предоставлял полные паспорта в электронном виде по серийникам. Нашли партию, проверили по документам — и обнаружили, что конкретно эти шнуры имеют чуть более высокий, но стабильный и предсказуемый показатель RL на 1550 нм. Проблема была не в них.

Сузив круг поиска, быстро нашли виновника — старый патч-корд с потертым коннектором, по которому данных не было вообще. Заменили его на сертифицированный, и линия сразу вышла на норму. Вывод прост: наличие паспорта оптического на хотя бы часть компонентов позволяет методом исключения быстро локализовать проблему. Это не про бюрократию, это про эффективность.

Кстати, в том проекте потом стандартизировали закупки, выбрав в том числе и продукцию от производителей с полным циклом. Логика была такая: если компания делает все — от металлического шкафа и его покраски до оптических рам и, предположительно, шнуров для них (как в случае с Ханчжоу Хэнгу Технолоджи), то ответственность за совместимость и качество конечного монтажа у них выше. И документация должна быть в порядке.

О чем молчит паспорт, но должен знать монтажник

Паспорт — это снимок состояния на выходе с завода. А что происходит дальше? Хранение, транспортировка, монтаж. Вот тут есть моменты, которые в документе не отразишь. Например, устойчивость оболочки шнура к перегибам. В паспорте может быть ссылка на стандарт, но на практике один шнур можно намотать на палец, и он потом распрямится без последствий, а другой получит микротрещины. Это часто зависит от качества первичного буферного покрытия, о котором в паспорте редко пишут подробно.

Или совместимость коннекторов. Указан тип — APC. Но нюансы геометрии феррулы у разных производителей могут давать разный результат при стыковке. Идеальный паспорт мог бы содержать рекомендации или предупреждения о возможной несовместимости, но такого почти не встречал. Приходится набивать шишки самому, создавая внутренние базы данных по сочетаемости брендов.

Температурный режим — еще один пункт. Для уличных шкафов, которые, к слову, тоже производит упомянутая компания, это критично. Патч-корд с стандартным акрилатным покрытием может вести себя иначе при -40°C, чем в лаборатории. Хорошо, если в паспорте есть хотя бы температурный диапазон эксплуатации, но часто и этого нет. Приходится либо доверять опыту поставщика, работающего в сегменте телекоммуникационной инфраструктуры, либо тестировать самому в камере.

Вместо заключения: культура работы с документацией

Так что же, патч корд оптический паспорт — это панацея? Нет, конечно. Это инструмент, который бесполезен, если им не пользоваться, и опасен, если слепо ему доверять. Его ценность — в возможности принять взвешенное решение: подходит ли этот конкретный шнур для этой конкретной задачи, или лучше взять другой из запасов.

Выработал для себя правило: при получении новой партии тратить 10 минут на выборочную проверку параметров из паспорта своим тестером. Не для того, чтобы уличить поставщика, а чтобы понять, насколько данные в документе соответствуют реальности, которую видит мое оборудование. Это помогает калибровать ожидания и строить доверительные отношения с теми, кто поставляет качественный продукт с честной документацией.

В конечном счете, наличие подробного, неформального паспорта — это признак зрелости производителя. Это сигнал, что он видит в своем продукте не просто ?проводок?, а критичный элемент сети, от которого зависит чья-то связь. И когда выбираешь между двумя коробками со шнурами, часто этот самый листок бумаги (или PDF-файл) становится решающим аргументом. Потому что за ним стоит не просто измерение, а подход.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Муфта проходная оптическая

Муфта проходная оптическая -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Термоусадочная трубка

Термоусадочная трубка -

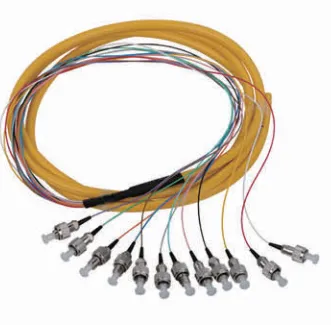

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

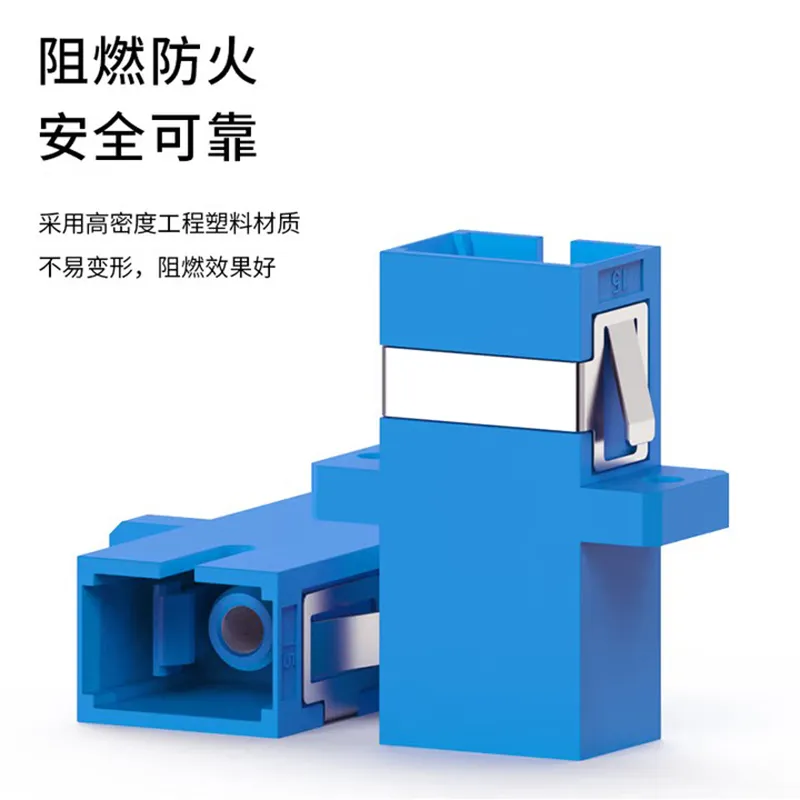

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Сетевая стойка

Сетевая стойка -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Патч-корды

Патч-корды -

Оптическая распределительная рама

Оптическая распределительная рама