Производство серверных шкафов

Когда говорят про производство серверных шкафов, многие представляют себе сварку металла и покраску. На деле же это история про инженерные допуски, теплофизику и понимание того, как в этом железном ящике будут жить тонны дорогущего оборудования. Самый частый промах — считать, что главное это внешние габариты по стандарту 19”. А потом выясняется, что кабель-менеджмент не продуман, глубина не та, или вентиляция работает против конвекции сервера. Мы в OOO Ханчжоу Хэнгу Технолоджи через это прошли, когда начинали.

От чертежа до цеха: где кроются подводные камни

Начинается всё, конечно, с ТЗ. И здесь первая развилка: делать под конкретного заказчика с его уникальными требованиями или же под типовой проект. Мы изначально, лет пять назад, делали ставку на штучные, сложные заказы. Брались, например, за шкафы для майнинг-ферм с нестандартным охлаждением. Оказалось, что расчёт тепловых потоков — это одно, а практическая сборка, когда нужно интегрировать дополнительные вентиляционные панели и обеспечить к ним доступ для обслуживания — совсем другое. Пару раз получали претензии, потому что монтажник на объекте не мог физически подлезть к задней стенке, чтобы закрепить кабельный лоток. Пришлось пересматривать подход к компоновке.

Сейчас мы, анализируя наш опыт, часто рекомендуем клиентам смотреть в сторону более универсальных, но глубоко продуманных решений. Например, наша линейка стоек с перфорацией не только по стандарту, но и на боковых стенках — это прямое следствие тех самых ранних ошибок. Позволяет гибко размещать оборудование разной глубины и организовывать вентиляцию так, как нужно, а не так, как получилось.

И ещё момент по материалам. Холоднокатаная сталь — это must have для несущих элементов, споров нет. Но вот толщина… Видел на рынке предложения с боковинами в 0.8 мм. Это, простите, для офисной тумбочки. Для полноценного серверного шкафа, который будет нести нагрузку в 800-1000 кг, нужен минимум 1.2 мм, а лучше 1.5 мм на силовом каркасе. Иначе геометрия ?поплывёт? при транспортировке или неравномерной загрузке. Мы на своём сайте hzhg.ru специально вынесли эти параметры в карточки товаров, чтобы не было иллюзий.

Покраска и защита: это не про красоту, а про годы работы

Здесь история отдельная. Можно, конечно, ограничиться стандартным порошковым покрытием. Но если шкафу предстоит стоять в промышленном цеху или, того хуже, в неотапливаемом контейнере на севере, то этого мало. У нас был случай для заказчика из нефтегазовой сферы — требовалась повышенная стойкость к агрессивной среде. Стандартный полиэстеровый порошок не подходил.

Пришлось погружаться в тему химически стойких покрытий, комбинировать технологии. В итоге использовали систему из фосфатирования, грунта эпоксидного и покраски распылением полиуретановой эмалью. Дороже, дольше, но результат — гарантия на покрытие выросла в разы. Сейчас мы в рамках нашего производства серверных шкафов всегда уточняем условия эксплуатации. Потому что разница в цене на этапе изготовления — это ничто по сравнению с затратами на замену прогнившего корпуса через три года.

Именно поэтому в перечне наших услуг на сайте, помимо собственно производства, отдельно указаны и порошковая покраска, и окраска распылением. Это не для галочки. Это разные инструменты для разных задач. Для стандартного ЦОДа — первое. Для специфичных условий — второе или их комбинация.

Сборка, логистика и ?последняя миля?

Собрать шкаф — полдела. Его нужно правильно упаковать и доставить. Раньше мы экономили на упаковке, использовали просто стретч-плёнку и уголки. Пока один шкаф не пришёл к заказцу с вмятиной на лицевой панели от вилочного погрузчика. Теперь упаковка — это многослойный пирог: углы, картон, пенопласт, плёнка и жёсткий деревянный каркас-обвязка. Да, это добавляет к стоимости, но сводит риски при грузоперевозках по автомобильным дорогам к минимуму.

Логистика — отдельная головная боль. Особенно при поставках в отдалённые регионы. Наш профиль — это не только серверные и сетевые стойки, но и, например, уличные шкафы для телекома. Их часто везут на объекты, куда фура не проедет. Приходится продумывать возможность перегрузки, комплектовать всё необходимым для монтажа на месте, вплоть до уровня и ключей. Мелочь, а без неё монтажники будут часами искать инструмент.

Иногда клиент просит привезти ?завтра?. Но если в заказе нестандартная окраска или перфорация, то физически невозможно. Мы научились честно говорить о сроках, даже если это может потерять заказ. Лучше потерять сделку, чем репутацию. Реальная цепочка: резка металла, гибка, сварка, зачистка, фосфатирование, грунтовка, покраска, сушка, сборка, упаковка. На это нужно время.

Как мы выросли до комплексных решений

Со временем стало ясно, что клиенту часто нужно не просто железо, а готовое решение. Человек строит серверную — ему нужны и стойки, и кабельная организация, и электропитание к ним подвести. Так наше производство естественным образом срослось с другими направлениями компании. Мы же делаем и муфты оптические кроссовые, и электротехническое оборудование.

Появилась возможность предлагать комплексы. Например, поставка стоек сразу с установленными в них оптическими распределительными рамами и смонтированными блоками розеток. Всё подключено, промаркировано, протестировано. Заказчику остаётся только установить активное оборудование и запустить. Это уже другой уровень ценности и, соответственно, работы.

Такая интеграция — это постоянный диалог между отделами разработки. Инженеры по металлоизделиям должны понимать, как крепится та же рама, а разработчики телеком-оборудования — учитывать габариты и стандарты стоек. Процесс небыстрый, но он даёт реальное конкурентное преимущество. Не просто продаём шкаф, а решаем задачу клиента по организации пространства и коммутаций.

Взгляд вперёд: что будет меняться

Тренд очевиден — рост плотности монтажа и, как следствие, тепловыделения. Всё чаще запрашивают шкафы с интегрированными системами охлаждения, не просто перфорацией, а готовыми контурами для жидкостного охлаждения или высокоэффективными вентиляторами с регулировкой. Это требует от производства новых компетенций в расчётах и сотрудничества со специализированными вендорами климатики.

Ещё один момент — автоматизация проектирования. Сейчас многое чертится вручную под конкретный заказ. В идеале нужно двигаться к конфигуратору, который бы на основе введённых параметров (нагрузка, охлаждение, типы монтируемого оборудования) сразу выдавал чертёж и спецификацию. Это сократит время и уберёт человеческий фактор. Мы в OOO Ханчжоу Хэнгу Технолоджи над этим работаем, но путь от идеи до работающего инструмента в условиях разнородных заказов — долгий.

В итоге, производство серверных шкафов — это давно не про коробки. Это про инженерию, материалы, логистику и глубокое понимание нужд того, кто будет этим пользоваться. Каждый новый нестандартный заказ — это новый вызов и новые уроки. И именно эти уроки, а не глянцевые каталоги, в итоге и формируют продукт, который действительно работает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Муфта проходная оптическая

Муфта проходная оптическая -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Оптическая распределительная рама

Оптическая распределительная рама -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Сетевая стойка

Сетевая стойка -

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Патч-корды

Патч-корды -

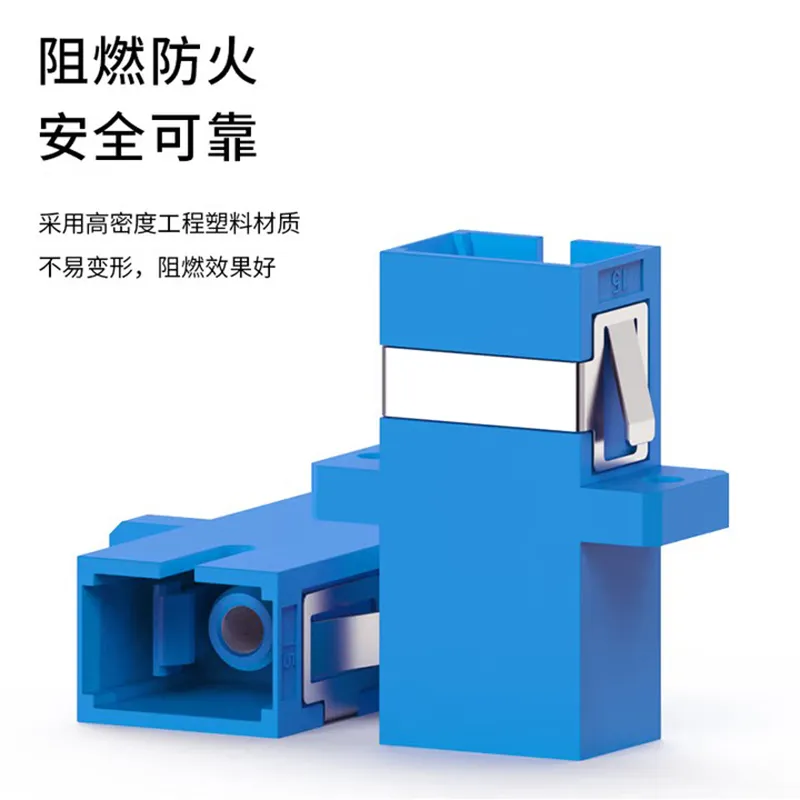

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Термоусадочная трубка

Термоусадочная трубка -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF