Радиус изгиба оптического патч корда

Вот о чем часто спорят на объектах: все знают про минимальный радиус изгиба, но редко кто думает о том, как он меняется в реальных условиях — не в лаборатории, а в тесной серверной стойке или при укладке в кабельный лоток зимой. Многие думают, что если на бухте написано 30 мм, то это железное правило. На практике же все сложнее — от температуры оболочки до конкретного производителя волокна внутри. Я, например, сталкивался с тем, что корды от разных поставщиков с одним и тем же заявленным радиусом ведут себя по-разному после нескольких циклов изгиба в патч-панели.

Почему цифры на этикетке — это только начало

Возьмем стандартный патч корд SM с оболочкой LSZH. Производитель указывает минимальный радиус изгиба в 10-15 диаметров кабеля. Звучит понятно. Но вот нюанс: это значение обычно дается для статического изгиба при комнатной температуре. А что происходит, когда кабель проложен в неотапливаемом уличном шкафу, где зимой -20°C? ПВХ-оболочка дубеет, и тот же изгиб в 30 мм может привести к микротрещинам в волокне. Мы это заметили, когда анализировали отказы в сетях доступа — часть проблем была не из-за плохой сварки, а из-за незаметных напряжений в точках перегиба после монтажа в мороз.

Еще момент — динамическая нагрузка. В активном оборудовании, особенно в стойках с частыми перекоммутациями, патч корд постоянно шевелят. Радиус изгиба тут должен быть с запасом. Я привык на практике добавлять минимум 50% к рекомендованному значению, если знаю, что к порту будут часто подключаться. Иначе через полгода-год начинается рост затухания. Особенно критично это для линий 10G и выше, где даже незначительные потери сказываются.

Кстати, о производителях. Не все волокна одинаково устойчивы к изгибу. Есть корды с так называемым 'волокном, устойчивым к изгибу' (bend-insensitive), но и у них есть пределы. В ассортименте OOO Ханчжоу Хэнгу Технолоджи есть серии патч кордов, где этот момент учтен — оболочка более эластичная, а буфер плотнее прилегает к волокну. Это видно, когда разбираешь коннектор: нет лишнего люфта. Но даже с такими кордами я бы не стал укладывать их вплотную к ребрам металлических стоек под прямым углом — все равно точка давления со временем сделает свое дело.

Ошибки монтажа, которые дорого обходятся

Самая частая ошибка — это когда монтажники, укладывая кабель в оптическую распределительную раму, слишком сильно прижимают его к направляющим или связывают стяжками с избыточным усилием. Кажется, что аккуратный тугой жгут — это хорошо. На деле вы создаете точечные перегибы. У нас был случай на объекте с широкополосным доступом: после укладки в комплексную распределительную коробку несколько патч кордов были зафиксированы стяжками буквально вплотную к коннектору. Через месяц на этих линиях появились ошибки. Разобрали — а под стяжкой оболочка вдавлена, и волокно, скорее всего, деформировалось. Теперь всегда инструктирую команду оставлять свободную петлю перед коннектором, особенно в тесных коробах.

Другая история связана с порошковой покраской стоек и шкафов. Казалось бы, какое отношение это имеет к радиусу изгиба? Самое прямое. После покраски внутренние направляющие и отверстия для прокладки кабеля иногда имеют острые кромки (заусенцы от краски). Если патч корд с усилием протягивать через такое отверстие, можно получить локальный изгиб с очень малым радиусом, прямо на кромке. Мы теперь всегда проверяем такие точки после установки нового уличного шкафа или серверной стойки — проходим их раттлером или просто снимаем фаску вручную.

И конечно, классика — отсутствие маркировки. Когда в стойке десятки одинаковых желтых кордов, и их начинают отодвигать, чтобы добраться до нужного порта, их неизбежно гнут. Если бы был четкий план прокладки и маркировка, указывающая на чувствительные линии (например, магистральные), то к ним относились бы бережнее. Это вопрос организации работ, но он напрямую влияет на сохранение допустимого радиуса в течение всего срока службы.

Как выбрать патч корд под конкретную задачу

Выбор — это всегда компромисс между гибкостью, долговечностью и ценой. Для статической прокладки в кроссовой оптической муфте, где кабель проложен один раз и забыт, можно брать модели с чуть более жесткой оболочкой — они лучше держат форму. Но если речь о патч-корде для частых переключений в стойке, гибкость и качество буфера выходят на первый план. Я часто смотрю на то, как кабель ведет себя, если его свернуть в кольцо диаметром 10 см — он должен плавно распрямляться, не пытаясь сохранить форму кольца и не образуя 'волн'.

Длина тоже играет роль. Короткий корд (1-2 метра) сложнее уложить с большим радиусом изгиба в тесном пространстве, потому что у него мало 'свободного хвоста'. Иногда проще взять корд на полметра длиннее, чтобы сделать плавную петлю, чем мучиться, пытаясь впихнуть короткий, но прямой провод. Это простая логика, но на нее часто не обращают внимания при заказе материалов. На сайте https://www.hzhg.ru в разделе продукции можно подобрать варианты разной длины, что удобно для планирования.

Цвет оболочки — не просто условность. В тесном лотке, где уложены десятки кабелей, цвет помогает визуально отследить трассу и не допустить его случайного зажатия другими. Оранжевый для магистрали, желтый для стандартных подключений, синий — подсказка для монтажника. Это снижает риск грубого нарушения радиуса при последующих работах. У того же OOO Ханчжоу Хэнгу Технолоджи в производстве есть вся палитра, и это не просто 'для красоты'.

Проверка и диагностика: на что смотреть после монтажа

После укладки кабеля обязательно нужно пройтись с OTDR или хотя бы с рефлектометром визуальным. Но тут есть тонкость: не все дефекты от малого радиуса изгиба видны сразу. Иногда потери появляются позже, из-за медленного развития микротрещин. Поэтому я всегда делаю контрольный замер не только сразу после монтажа, но и через сутки-двое, особенно если работы велись при низких температурах. Бывает, что кабель 'отходит' и потери падают, а бывает — наоборот, растут.

Визуальный осмотр в местах изгиба тоже важен. Нужно искать не явные переломы, а неестественные изгибы, белесые участки на оболочке (признак сильного напряжения), вмятины от стяжек. Хорошая практика — потрогать кабель в месте изгиба: если он ощутимо жестче, чем на прямом участке, это тревожный знак.

И конечно, документация. Я заношу в схему прокладки не только длину и тип кабеля, но и отмечаю места, где радиус изгиба близок к минимальному. Это точки потенциального риска. При следующей модернизации или ремонте эти участки будут проверены в первую очередь. Такие простые меры профилактики спасают от многих часов поиска неисправностей в будущем.

Вместо заключения: личный опыт и выводы

Работая с продукцией для сетей, включая оптические распределительные рамы и кроссовое оборудование, я пришел к выводу, что радиус изгиба — это не просто технический параметр, а показатель культуры монтажа. Можно иметь самый качественный патч корд, но испортить его за пять минут небрежной укладкой.

Сейчас, планируя работы, я сразу закладываю пространство для маневра. Например, при заказе стоек или шкафов уточняю внутреннюю глубину и наличие кабельных органайзеров с плавными направляющими. Это те детали, на которых не экономят. Компании, которые занимаются полным циклом — от производства металлоизделий и покраски до сборки готовых решений, как OOO Ханчжоу Хэнгу Технолоджи, часто понимают эту связь лучше, потому что видят, как их продукция ведет себя в реальных условиях у заказчика.

Главный урок — относиться к патч корду не как к расходнику, а как к критичному элементу тракта. Его целостность определяет надежность всей линии. И соблюдение радиуса изгиба — это самый простой и дешевый способ эту надежность обеспечить. Проверено на практике, иногда — на собственных ошибках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Муфта проходная оптическая

Муфта проходная оптическая -

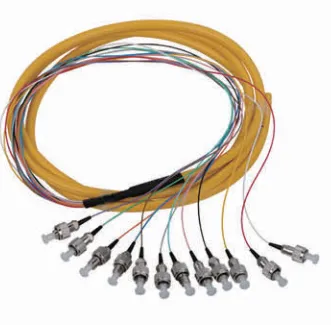

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Сетевая стойка

Сетевая стойка -

Патч-корды

Патч-корды -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Термоусадочная трубка

Термоусадочная трубка -

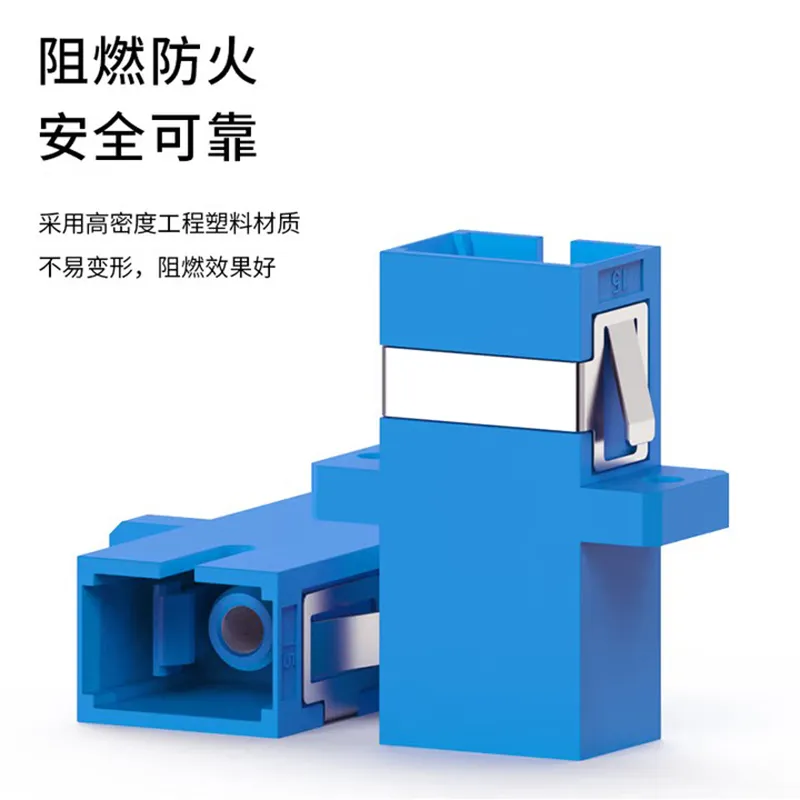

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Оптическая распределительная рама

Оптическая распределительная рама