Сборка патч корд

Вот скажу сразу — многие думают, что собрать патч-корд это дело пяти минут: обжал коннектор и всё. На практике же, если нужна стабильная работа в магистральном канале или даже в стойке серверной, каждая мелочь вылезает боком. У нас в работе постоянно идут поставки компонентов, и я часто вижу, как люди экономят на, казалось бы, мелочах — берут не те коннекторы, не то оборудование для обжима, не проверяют затухание. А потом удивляются, почему линк падает. Давайте по порядку.

Что чаще всего упускают из виду при сборке

Первое и самое важное — это соответствие категории кабеля и коннектора. Кажется очевидным, но нет. Берут кабель Cat 6, а коннекторы — подешевле, какие-то универсальные, которые ?для 5e и 6?. В теории может работать, но на высоких частотах начинаются отражения, потери растут. Я сам через это проходил, когда только начинал. Собрал партию кордов для монтажа в стойки, а при тесте Fluke LinkRunner вылезли ошибки NEXT. Пришлось всё перебирать.

Второй момент — сам инструмент. Нельзя обжимать коннекторы RJ-45 для экранированного кабеля обычным кримпером, который не формирует заземляющую скобу. У нас был случай на объекте, где заказчик требовал экранирование по всей линии. Монтажники, не долго думая, обжали обычным инструментом. Шумоподавление было нулевым, пришлось вызывать нас для переделки. Сейчас мы всегда уточняем у клиентов, какой именно кабель они используют — UTP, FTP, SSTP. Это влияет на выбор всего, от коннектора до кроссовой панели.

И третье — банальная распиновка. 568A или 568B? В России чаще используют B, это факт. Но когда приходишь на объект, где предыдущие монтажники работали по стандарту A, а ты этого не знал, получается конфуз. Схему нужно проверять всегда, даже если ?и так сто раз делал?. Я теперь перед началом работ на новом месте всегда прошу предоставить схему существующей коммутации или сам делаю тестовый корд для проверки.

О выборе компонентов и работе с поставщиками

Компоненты — это отдельная история. Рынок завален дешёвыми коннекторами и кабелем, который не соответствует заявленной категории. Мы, например, для своих нужд и для проектов, где важен результат, давно работаем с проверенными поставщиками. Один из них — OOO Ханчжоу Хэнгу Технолоджи. Я знаю их сайт — https://www.hzhg.ru. Они позиционируют себя как производитель и поставщик серьёзного оборудования: муфты оптические кроссовые, серверные стойки, оптические распределительные рамы. Это не та компания, которая будет торговать контрафактом.

Но даже с хорошим поставщиком нужно уметь разговаривать. Когда заказываешь кабель для сборки патч корд, нужно чётко указывать: одножильный он или многожильный. Для стационарной прокладки в стенах — одножильный, он жёстче и лучше держит форму. А для коммутации в патч-панели, где кабель будет гнуться — только многожильный. Я видел, как пытались обжать одножильный кабель в корд, который потом воткнули в коммутатор. Через месяц контакт в коннекторе от напряжения ослаб, и связь пропала. Пришлось менять.

Ещё из практики — цвет оболочки кабеля. Казалось бы, мелочь. Но когда в шкафу 48 породов, и все корды серые, разбираться в этом кошмарно. Мы всегда рекомендуем заказчикам использовать цветовую маркировку, хотя бы для разных сегментов сети. Сам я предпочитаю заказывать кабель у того же OOO Ханчжоу Хэнгу Технолоджи именно потому, что у них в ассортименте есть и цветные варианты, и можно подобрать под конкретную задачу, не закупая огромные бухты.

Процесс сборки: где кроются ошибки

Итак, компоненты выбрали. Теперь сам процесс. Первое — подготовка кабеля. Нужно снять изоляцию ровно настолько, чтобы жилы можно было расположить в коннекторе в правильном порядке, но не больше. Частая ошибка — снять слишком много. Тогда экран (если он есть) не будет должным образом контактировать с заземляющей скобой коннектора, да и механическая прочность соединения страдает.

Расплетение пар. Здесь нужно не перестараться. Расплетать следует ровно на длину, необходимую для входа в коннектор, обычно 12-15 мм. Если расплести слишком сильно, ухудшаются характеристики перекрёстных наводок (NEXT). Я для себя выработал правило: после зачистки, расплетаю пары пальцами, не используя дополнительных инструментов, чтобы не повредить сами проводники.

Ввод в коннектор и обжим. Жилы должны доходить до самого конца коннектора, упираться в его торец. Это гарантия того, что контактные ножи прорежут изоляцию и плотно обожмут проводник. Перед обжимом всегда проверяю порядок проводов на свету — вдруг перепутал. И только потом вставляю в кримпер. Сам обжим — плавное, сильное движение. Характерный щелчок — и готово. Но это не конец.

Тестирование — без этого никак

Собрал корд — обязательно протестируй. Хотя бы простым тестером на обрыв и правильность распиновки. Но для ответственных участков этого мало. Мы используем кабельные анализаторы, которые показывают и длину, и затухание, и параметры NEXT, ACR. Бывает, что визуально всё идеально, а на графике в районе 250 МГц — провал. Значит, где-то в процессе сборки была допущена деформация пары.

Один из самых показательных случаев был, когда мы собирали партию длинных кордов, метров по 10-12, для подключения стоек в ЦОДе. На тесте несколько штук показали повышенное затухание. Стали разбираться. Оказалось, в бухте кабеля, из которого резали, был заводской брак — неравномерность диаметра проводника. Визуально не определить, только прибором. С тех пор мы выборочно тестируем и сам кабель до начала работ, особенно если он от нового поставщика.

Именно поэтому в работе с такими компаниями, как OOO Ханчжоу Хэнгу Технолоджи, есть своё преимущество. Они как производитель, судя по описанию их деятельности (производством, продажей, разработкой муфт, стоек, рам), скорее всего, имеют контроль качества на выходе. С ними проще решать вопросы по браку, если вдруг что. С перекупщиками же часто всё упирается в ?вы сами неправильно собрали?.

Практические советы и заключительные мысли

Итак, резюмируя свой опыт, могу дать несколько советов. Не экономьте на коннекторах. Хороший коннектор стоит ненамного дороже, но имеет точную форму, качественные контактные ножи и, что важно, чёткую фиксацию в разъёме оборудования. Плохой будет болтаться и окисляться.

Имейте под рукой несколько типов инструмента. Универсальный кримпер — это хорошо, но для массовой сборки патч корд лучше использовать полупрофессиональный или профессиональный инструмент с регулируемым усилием обжима и съёмными матрицами под разные типы коннекторов. Это спасёт от брака.

И последнее — документируйте. Если собираете большую партию под проект, пометьте корды бирками с номером или назначением. Сохраните результаты тестов, особенно если сдаёте работу заказчику. Это не бюрократия, а страховка на будущее. Когда через полгода возникнет вопрос о стабильности канала, вы сможете показать, что на момент сдачи всё параметры были в норме.

В общем, сборка патч корд — это не просто механическая работа. Это процесс, где нужно учитывать кучу нюансов: от физики передачи сигнала до правильного выбора партнёра по компонентам. Делайте не быстро, а правильно. Проверяйте. И тогда проблем на объекте будет в разы меньше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

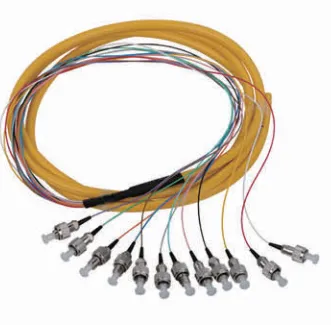

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Муфта проходная оптическая

Муфта проходная оптическая -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Сетевая стойка

Сетевая стойка -

Оптическая распределительная рама

Оптическая распределительная рама -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Патч-корды

Патч-корды -

Термоусадочная трубка

Термоусадочная трубка -

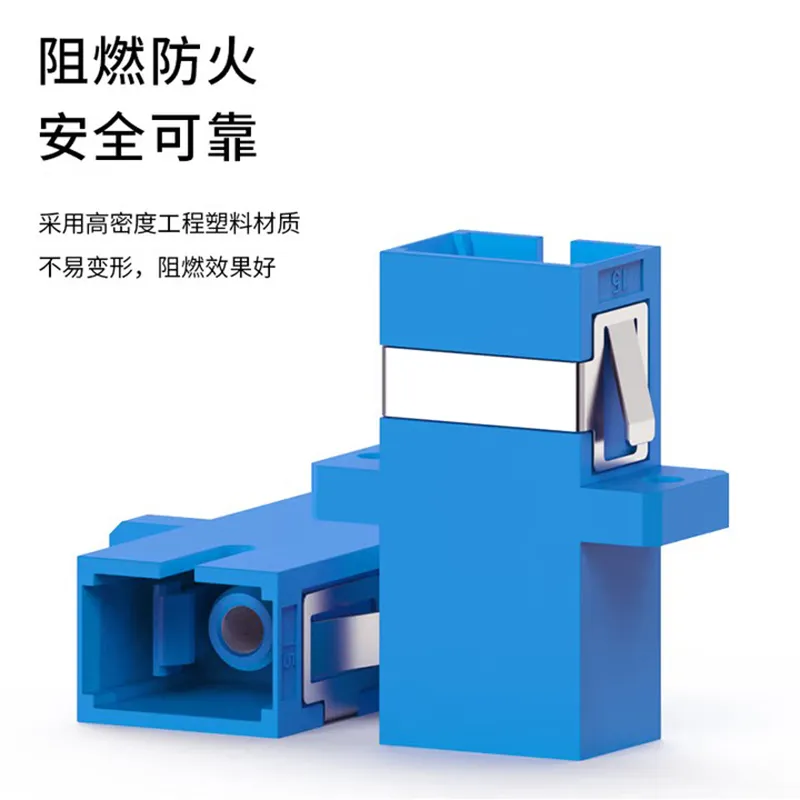

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Уличный комплексный шкаф

Уличный комплексный шкаф