Сборка патч кордов

Когда говорят про сборку патч кордов, многие сразу думают про обжим коннекторов — мол, дело пяти минут. Но на практике это один из самых критичных этапов в построении стабильной ЛВС, где мелочи вроде длины заделки волокна или угла зачистки буферного покрытия могут вылиться в потери на линии. Сам через это проходил, когда на объектах сталкивался с кордами, собранными ?на коленке? — потом часами искал причину скачков оптического бюджета.

Основные ошибки при самостоятельной сборке

Чаще всего проблемы начинаются с неправильной подготовки кабеля. Берут, к примеру, стандартное волокно SMF, но зачищают его обычным стриппером для медных жил — сразу микротрещины в стекле. Для оптики нужен специальный инструмент с точно калиброванными лезвиями, иначе о стабильности сигнала можно забыть. Ещё момент — очистка. Кажется, протёр спиртовой салфеткой и всё, но если в помещении пыльно, частицы оседают на торец феррулы ещё до установки в коннектор. Потом этот коннектор вставляют в розетку оптического кросса, а через месяц начинаются жалобы на периодические обрывы.

Коннекторы — отдельная история. Бывает, экономят и берут несертифицированные аналоги под LC или SC. По геометрии вроде подходят, но точность полировки торца оставляет желать лучшего. В результате даже в муфте оптической кроссовой, которая в теории должна обеспечивать идеальное совмещение, появляются зазоры. Особенно это чувствуется на длинных линиях, где запас по бюджету мощности минимален. У нас на одном из объектов как-то поставили партию таких ?экономных? патч-кордов — пришлось потом всё перебирать, потому что потери на каждом соединении были выше заявленных на 0.3-0.5 дБ.

И это не говоря про маркировку. Собираешь шнур, наносишь бирку, а через полгода надпись стирается. Приходится прозванивать или трассировать — теряется уйма времени. Сейчас уже многие используют термотрансферные принтеры для устойчивых этикеток, но в мелких мастерских до сих пор могут написать маркером. В условиях, скажем, уличного шкафа или серверной стойки, где возможен конденсат, такая маркировка исчезает за пару месяцев.

Оборудование и материалы: на чём не стоит экономить

Если говорить про инструмент, то тут правило простое: лучше один раз вложиться в качественный кримпер и визуальный fault locator, чем потом компенсировать простои сети. Я пробовал разные варианты — от дешёвых китайских наборов до профессионального оборудования. Разница особенно заметна при работе с многомодовым волокном, где юстировка должна быть идеальной. Некачественный обжимной инструмент может слегка перекосить коннектор, и это ?слегка? потом выльется в межмодовую дисперсию.

Что касается самих компонентов, то здесь важно понимать, с какой инфраструктурой будет работать патч-корд. Допустим, у вас стоит оптическая распределительная рама от того же OOO Ханчжоу Хэнгу Технолоджи — у них, кстати, довольно жёсткие допуски по размерам феррул в своих кроссовых модулях. Если взять коннектор с чуть большим диаметром, он будет туго вставляться, создавая напряжение на волокне. Или наоборот — болтаться, что приведёт к пылевому загрязнению. На их сайте hzhg.ru можно посмотреть спецификации, чтобы подобрать совместимые компоненты — это экономит массу времени на подгонку.

Ещё один практический нюанс — длина. Казалось бы, отрезал на метр, собрал. Но если шнур будет идти в составе жгута в телекоммуникационной стойке, нужно учитывать радиус изгиба. Слишком короткий патч-корд будет натянут, слишком длинный — создаст избыточную петлю, которая может быть случайно передавлена. Я обычно добавляю 10-15% к измеренному расстоянию для манёвра, но не более — чтобы не захламлять пространство внутри стойки.

Процесс сборки: личные наблюдения и тонкости

Начинается всё с инспекции волокна. Я всегда использую микроскоп для проверки торца после полировки — даже если применяю заводские коннекторы с предварительной полировкой. Бывало, что в упаковке попадались экземпляры с дефектами, невидимыми невооружённым глазом. Если такой установить, то он будет портить ответную часть в розетке. Поэтому правило — проверять каждый, без исключений.

Сам процесс обжима требует определённого мышечного чувства. Нельзя давить слишком сильно — можно расколоть керамическую феррулу. Но и слабый обжим приведёт к тому, что волокно будет болтаться внутри коннектора. Со временем появляется интуиция, но новичкам я советую потренироваться на обрезках кабеля. Кстати, про кабель: не все буферные покрытия одинаково ведут себя при зачистке. Некоторые, особенно жёсткие, требуют предварительного прогрева термофеном, иначе при снятии оболочки тянешь за собой и сам волоконный стержень.

После сборки обязательна проверка на рефлектометре. Да, это занимает время, но без неё нельзя гарантировать качество. Я как-то пропустил этот этап для партии из 50 шнуров — решил, что раз коннекторы из одной партии и кабель хороший, то всё будет в порядке. В итоге на трёх шнурах оказались микротрещины, вероятно, от перетяжки при зачистке. Пришлось переделывать и заново тестировать всю партию. С тех пор проверяю каждый, даже если очень тороплюсь.

Интеграция в существующую инфраструктуру

Часто сборка патч кордов нужна для модернизации или ремонта уже работающего сегмента сети. Тут важно учитывать, какое оборудование уже установлено. Например, если в комплексной распределительной коробке для широкополосного доступа стоят старые розетки под тип SC, а новые патч-корды собраны под LC, потребуются переходники. А каждый дополнительный адаптер — это потенциальное место потерь и пылесборник. Лучше сразу собирать шнуры под существующий стандарт, если нет возможности заменить всю коммутационную панель.

Цветовая кодировка — кажется мелочью, но в аварийной ситуации, когда нужно быстро переключить кабель, она спасает. Я придерживаюсь стандарта: жёлтый для SMF, оранжевый для MMF, голубой для OS2. Но на практике, особенно на объектах, которые обслуживаются разными командами, царит хаос. Видел, где одним цветом обозначали разные типы волокон, — потом при расширении сети была путаница. Сейчас, когда собираю шнуры для крупных проектов, всегда согласовываю цветовую схему с техзаданием, даже если заказчик не обратил на это внимания.

Упаковка и хранение — финальный, но важный этап. Готовые патч-корды нельзя просто смотать в бухту и бросить в ящик. Оптическое волокно хоть и прочное, но при резких перегибах может треснуть внутри буферного покрытия. Я использую либо специальные катушки, либо аккуратные петли, закрепленные стяжками. Особенно это актуально для продукции, которая потом идёт на склад или отправляется в грузоперевозки по автомобильным дорогам — тряска в транспорте может добить небрежно упакованный шнур.

Выводы для практикующего специалиста

В итоге, сборка патч кордов — это не просто механическая работа. Это процесс, где нужно держать в голове кучу деталей: от типа волокна и коннекторов до условий будущей эксплуатации. Можно, конечно, покупать готовые заводские шнуры — это надёжнее и часто даже дешевле при массовом заказе. Но бывают ситуации, когда нужна нестандартная длина, специфический тип коннектора или срочный ремонт на объекте — тут без собственных навыков не обойтись.

Мой совет — не бояться начинать с простого. Сначала осваивать сборку на самых распространённых типах (например, SC/UPC на SMF), отрабатывать чистоту процесса, потом уже переходить на более сложные варианты вроде APC или многожильных MPO. И всегда, в любом случае, тестировать результат. Даже самый красивый на вид патч-корд может оказаться бракованным из-за невидимой трещины.

И ещё по поводу поставщиков. Когда работаешь с компонентами постоянно, начинаешь замечать разницу между производителями. У той же OOO Ханчжоу Хэнгу Технолоджи, которая делает и муфты, и стойки, и металлоизделия, часто можно найти совместимые коннекторы и кабель — это удобно, когда нужно обеспечить полную совместимость системы. Но это не реклама, а просто наблюдение: когда все компоненты от одного вендора или хотя бы спроектированы под единые стандарты, монтаж идёт быстрее, а проблем с нестыковками меньше. В общем, сборка патч-кордов — та область, где опыт приходит с каждой собранной единицей, и где не бывает мелочей.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптическая распределительная рама

Оптическая распределительная рама -

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Термоусадочная трубка

Термоусадочная трубка -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Муфта проходная оптическая

Муфта проходная оптическая -

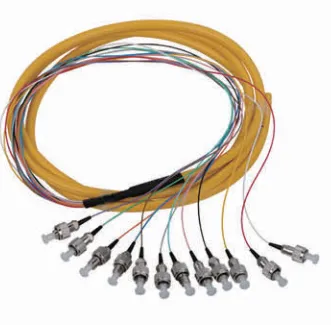

Патч-корды

Патч-корды -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Сетевая стойка

Сетевая стойка -

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D