Сборка серверного шкафа

Когда говорят про сборку серверного шкафа, многие представляют себе банальную установку стоек в металлический корпус. На деле же — это целая дисциплина, где мелочей не бывает. Ошибка в паре миллиметров, неучтенный тепловой режим или хлипкий крепеж могут в будущем вылиться в часы простоя. Сам через это проходил, когда в погоне за скоростью пренебрегал кабельным менеджментом, а потом полдня разбирал эти ?спагетти?, чтобы добраться до вышедшего из строя блока питания.

С чего начинается правильная сборка

Первое и, пожалуй, самое критичное — это планирование. Нельзя просто взять серверные и сетевые стойки и начать их набивать оборудованием. Нужно понимать, что именно будет внутри, какова нагрузка, как организовано охлаждение. Я всегда начинаю с однолинейной схемы размещения: тяжелое оборудование внизу, коммутаторы и патч-панели — согласно логике подключения, с запасом пространства для воздушных потоков.

Здесь часто ошибаются с глубиной шкафа. Кажется, что 800 мм хватит за глаза, но когда ставишь сервер с кабель-менеджером и блоком питания нестандартной длины, оказывается, что задняя дверь не закрывается. Приходится либо снимать кабель-менеджер, что убивает всю эстетику и порядок, либо искать другое решение. Глубина в мм часто оказывается более универсальной, особенно для современного оборудования.

Кстати, о самих шкафах. Рынок предлагает массу вариантов, от дешевых ?ноунеймов? до брендовых решений. В свое время работал с продукцией от OOO Ханчжоу Хэнгу Технолоджи — у них в ассортименте как раз есть серверные и сетевые стойки. Что отметил: хорошая толщина стали, продуманная перфорация для вентиляции и, что важно, качественная порошковая покраска. Это не просто красота — это защита от коррозии, особенно в неидеальных условиях дата-центра. Их сайт, https://www.hzhg.ru, полезно держать в закладках как одного из поставщиков, который занимается полным циклом, включая металлоизделия и окраску.

Монтаж ?начинки?: сила и точность

Сам процесс монтажа — это физика и аккуратность. Начинаешь с монтажа направляющих. Казалось бы, что тут сложного? Но если не выверить их по уровню и не затянуть контригуйки, то при установке тяжелого блейд-шасси вся конструкция может повести, и оборудование просто не встанет на место. Использую динамометрический ключ, особенно для ответственных соединений. Перетянуть — сорвать резьбу, недотянуть — будет люфт и вибрация.

Потом идет установка самого оборудования. Здесь правило простое: самое тяжелое — вниз. Источники бесперебойного питания, дисковые массивы. Это не только для устойчивости шкафа, но и для безопасности самого монтажа. Тащить 30-килограммовый ИБП на верхнюю полку — тот еще квест, чреватый травмами и повреждениями.

Отдельная история — это кабельная инфраструктура. Раньше экономил на оптических распределительных рамах и патч-панелях, пытался обойтись простыми органайзерами. Результат — невозможность оперативно перекоммутировать порт, путаница в подключениях и постоянные обрывы волокна из-за малого радиуса изгиба. Теперь всегда закладываю место и бюджет под нормальные рамы и грамотную разводку силовых и оптических кабелей отдельно.

Охлаждение и электропитание: две стороны одной медали

Сборка — это не только механика. Без правильного расчета охлаждения и питания все труды насмарку. Часто вижу, как в шкаф ставят мощные серверы, а охлаждение рассчитывают по ?средней? температуре в помещении. Но шкаф — это локальная горячая точка. Нужно смотреть на поток воздуха: холодный спереди, горячий — сзади. Если в помещении общая система охлаждения, важно правильно настроить перфорацию и, возможно, добавить вентиляторные панели.

С электропитанием та же история. Недостаточно просто подвести два ввода. Нужно правильно распределить нагрузки по фазам, рассчитать сечение кабеля с запасом, установить надежные клеммные колодки или шины. Однажды столкнулся с ситуацией, где из-за плохого контакта на самодельной шине начал плавиться изолятор, едва не приведя к пожару. Теперь предпочитаю использовать готовые решения от производителей, которые специализируются на электротехническом оборудовании.

К слову, компания OOO Ханчжоу Хэнгу Технолоджи, помимо стоек, как раз предлагает и электротехническое оборудование. Это удобно, когда нужен комплексный подход: и шкаф, и ?начинка? для него могут быть от одного поставщика, что упрощает логистику и согласование посадочных мест. Их профиль — производство и разработка, а не просто перепродажа, что часто означает более гибкие возможности по нестандартным размерам или конфигурациям.

Типичные ошибки и как их избежать

Ошибка номер один — пренебрежение документацией. Не зарисовал итоговую схему размещения, не промаркировал кабели — считай, подготовил головную боль для того, кто будет обслуживать это хозяйство потом. Я теперь всегда делаю фотофиксацию каждого этапа и конечного результата, а также таблицу портов.

Вторая частая проблема — экономия на мелочах. Винты из мягкого металла, которые слизываются при первой же переборке; хлипкие кабельные стяжки, лопающиеся через полгода; дешевые направляющие, которые гнутся под нагрузкой. Все это создает риски. Надежный крепеж и аксессуары — это не статья для экономии.

И третье — игнорирование будущего масштабирования. Шкаф собирается ?впритык?, без единого свободного юнита. А через полгода появляется необходимость добавить еще один коммутатор или патч-панель. И начинается большая пересборка. Всегда стоит оставлять 10-20% свободного пространства и, что важно, резерв по мощности охлаждения и электропитания.

Заключительные штрихи и выводы

После монтажа всего оборудования и прокладки кабелей наступает этап проверки. Это не просто ?включилось — и ладно?. Нужно проверить виброустойчивость (легкий удар по стойке не должен вызывать дребезжания), доступность к любому узлу для замены, отсутствие перегибов на оптических патч-кордах. Обязательно проводим тестовый нагрев под нагрузкой в течение нескольких часов, контролируя температуру в разных точках шкафа.

Сборка серверного шкафа — это всегда компромисс между стоимостью, сроками, надежностью и удобством обслуживания. Идеального решения нет, но есть профессиональный подход, который минимизирует риски. Он строится на точном планировании, качественных комплектующих и понимании физических процессов внутри замкнутого металлического объема.

Для тех, кто ищет надежного партнера по железу, стоит обратить внимание на производителей с полным циклом, вроде упомянутой OOO Ханчжоу Хэнгу Технолоджи. Когда один производитель отвечает и за металлоизделия, и за покраску, и за конечную сборку стоек, это обычно говорит о лучшем контроле качества на всех этапах. Но в любом случае, успех сборки всегда на 90% зависит от знаний и аккуратности того, кто стоит с отверткой и уровнем в руках.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Термоусадочная трубка

Термоусадочная трубка -

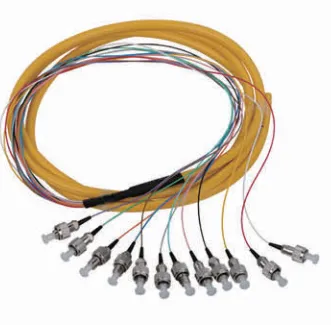

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

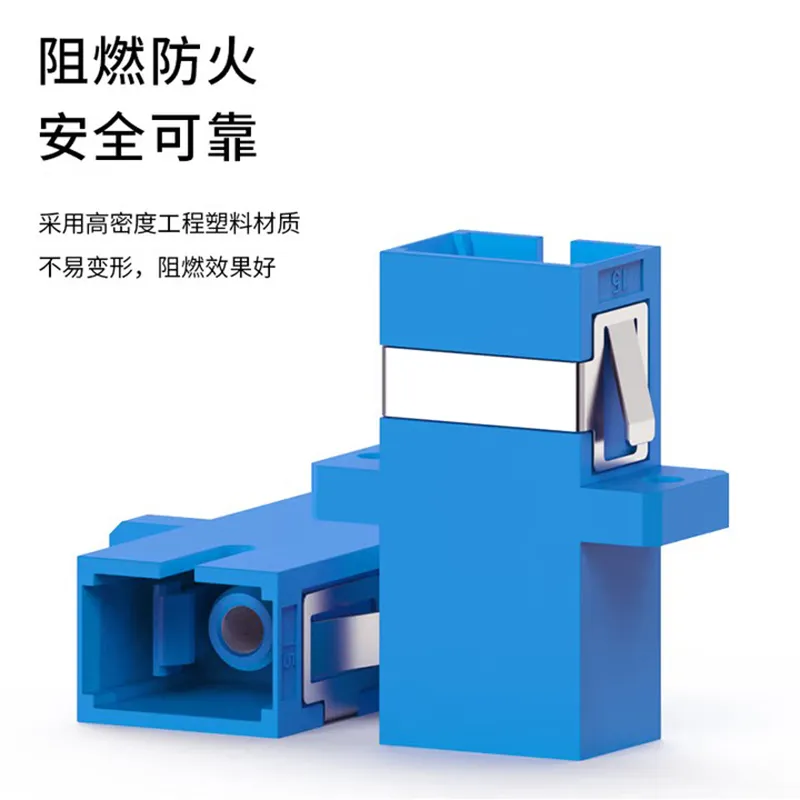

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Муфта проходная оптическая

Муфта проходная оптическая -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Сетевая стойка

Сетевая стойка -

Оптическая распределительная рама

Оптическая распределительная рама -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Патч-корды

Патч-корды -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF