Термоусадочная трубка для оптического волокна

Когда слышишь 'термоусадочная трубка для оптического волокна', многие, особенно новички, представляют себе простой процесс: надень, нагрей феном — и соединение герметично на века. На практике же это один из тех узлов, где мелочи решают всё. От выбора самой трубки до подготовки кабеля — каждый этап может аукнуться через полгода в виде затухания сигнала или, что хуже, разгерметизации муфты. Сам через это проходил, когда в погоне за скоростью монтажа недооценил важность правильной зачистки буферного покрытия волокна перед усадкой.

Что скрывается за названием: состав и ключевые параметры

Главное заблуждение — считать все термоусадочные трубки для ВОЛС одинаковыми. По факту, критически важен материал внутреннего клеевого слоя. Хорошая трубка — это не просто термопласт с наполнителем. В её сердцевине должен быть специальный термоусадочная трубка клей-герметик, рассчитанный именно на температурное расширение и сжатие оптического волокна, а не медного кабеля. Универсальные трубки часто дают усадку с избыточным давлением, что может привести к микроизгибам в волокне. Проверял как-то партию от нового поставщика — внешне всё отлично, но при тестировании OTDR на длинных участках появлялись непонятные пики. Оказалось, клей после полимеризации был слишком жёстким.

Ещё один нюанс — температурный диапазон усадки. Указанные на упаковке 120°C — это не всегда истина. На морозе, при -20°C, некоторые трубки требуют больше времени и более высокой температуры строительного фена для полной полимеризации клея. Если не догреть — внутри останутся воздушные карманы, которые со временем станут точками входа для влаги. Пришлось на собственном опыте вывести 'зимний' режим работы с феном для продукции определённых марок.

Диаметр — тема отдельного разговора. Казалось бы, подобрал по таблице — и всё. Но если в муфту заходит не один кабель, а пучок, или используется кабель с усиленной броней, стандартная трубка может просто не налезть на подготовленный конец. Всегда держу на складе несколько типоразмеров, особенно когда работаю с муфтами от OOO Ханчжоу Хэнгу Технолоджи. Их оптические кроссовые муфты, надо отдать должное, часто имеют жёсткие входные сальники, и запас по диаметру трубки после усадки должен быть идеально рассчитан, чтобы не было перекоса.

Полевой опыт: от подготовки до усадки

Подготовка поверхности — это 70% успеха. Любая грязь, влага или остатки разделительного порошка с внешней оболочки кабеля сведут на нет адгезию клея. Я выработал привычку: перед монтажом всегда протираю участок под трубку безворсовой салфеткой, смоченной в специальном очистителе. Да, это трата времени, но зато после усадки видно, как клей равномерно обволакивает волокно и оболочку, без пузырей.

Сам процесс нагрева. Нельзя просто водить феном по кругу. Начинаю всегда с середины трубки, чтобы зафиксировать её положение, затем прогреваю к одному краю, потом к другому. Это позволяет воздуху и излишкам клея выходить к открытым концам, а не скапливаться внутри. Если вижу, что клей выступил недостаточно равномерно, даю остыть и повторяю нагрев точечно. Перегревать тоже опасно — можно повредить цветовое кодирование волокна или сам гель внутри модуля.

Контрольный осмотр после остывания. Здесь нужен глаз намётанный. Идеальная усадка — когда трубка плотная, без вздутий, а по краям виден ровный валик выступившего клея. Если клеевой валик прерывистый, это красный флаг. Значит, где-то под трубкой осталась влага или грязь. Такой стык я предпочитаю переделать сразу, даже если тест на OTDR проходит. Потому что через год, когда гарантия закончится, проблема вылезет обязательно.

Связка с другими компонентами: муфты и кроссы

Термоусадочная трубка редко работает сама по себе. Её задача — создать герметичный и механически прочный переход в корпусе муфты или кросса. Вот здесь и важна совместимость с продукцией конкретного производителя. К примеру, в уличных шкафах и оптических распределительных рамах, которые производит OOO Ханчжоу Хэнгу Технолоджи, часто используются кабельные вводы определённого диаметра. Если взять трубку 'на вырост', после усадки она может не влезть в сальник, и герметизация ввода будет неполной.

Был случай на монтаже магистрали: использовал качественные трубки, но от другого вендора. А муфты были от Хэнгу Технолоджи. После сборки и тестирования всё было в норме. Но через сезон дождей в одной из муфт появилась влага. Разобрали — проблема оказалась на стыке усаженной трубки и внутреннего полимерного ввода муфты. Клей от трубки и материал ввода дали разную усадку при перепадах температур, образовалась микрощель. С тех пор стараюсь, чтобы трубки и муфта были от одного производителя или были сертифицированы на совместимость.

При работе с комплексными распределительными коробками для широкополосного доступа ситуация ещё тоньше. Там плотность укладки волокон высокая, и пространство ограничено. Слишком толстая или длинная термоусадка может поместить аккуратной укладке пигтейлов в сплайс-кассету. Приходится заранее, ещё на этапе проектирования расключения, учитывать габариты усаженной трубки. Иногда даже идёт в ход канцелярский нож, чтобы аккуратно подрезать и сформовать остывший клеевой валик, чтобы он не мешал.

Экономия vs. Надёжность: типичные ошибки закупок

Самая большая головная боль — когда отдел закупок пытается сэкономить на 'каких-то трубках'. Привозят коробку немаркированных изделий, мол, 'усаживаются же'. Да, усаживаются. Но что внутри? Однажды вскрыл такую трубку после усадки — клей был похож на застывший парафин, хрупкий и пористый. В условиях вибрации от проходящего рядом транспорта такая защита рассыпалась за несколько месяцев. В итоге — внеплановая выездная работа и перемонтаж десятка муфт, что в разы дороже изначальной 'экономии'.

Поэтому теперь настаиваю на поставках от проверенных компаний, которые специализируются на полном цикле, от производства до тестирования. Как, например, OOO Ханчжоу Хэнгу Технолоджи, у которых в ассортименте, судя по сайту, и муфты, и металлоизделия, и покраска. Это косвенно говорит о контроле над цепочкой. Если компания занимается и порошковой покраской своих стоек, то, скорее всего, и к химическому составу полимеров для трубок подходит не менее серьёзно. Для меня это важный сигнал.

Ещё один момент — наличие полной технической документации. Хороший поставщик всегда предоставляет не только температуру усадки, но и коэффициент усадки, диаметр до и после, сопротивление изоляции и данные по старению материала под УФ-излучением. Если этих данных нет, или менеджер их найти не может, — это повод насторожиться. Ведь мы рассчитываем, что термоусадочная трубка прослужит не меньше, чем сама муфта, то есть 25 лет и более.

Взгляд в будущее: новые материалы и вызовы

Сейчас много говорят о безгелевых кабелях. Это, безусловно, облегчает подготовку волокна, но ставит новые задачи перед термоусадкой. Внутренний клей должен быть ещё более деликатным, чтобы не повредить тонкое окрашенное покрытие волокна, которое теперь ничем не защищено. Видел опытные образцы трубок с 'мягким' клеем, который полимеризуется при более низкой температуре. Пока массово не встречал, но тема явно перспективная.

Другой вызов — монтаж в экстремальных условиях, на Севере. Стандартные трубки при -50°C становятся хрупкими, и сам процесс усадки требует специальных тепловых кожухов. Было бы идеально иметь материал, сохраняющий эластичность в широком диапазоне. Слышал, что некоторые производители экспериментируют с силиконовыми матрицами в составе. Возможно, скоро появятся решения, которые избавят нас от необходимости греть замерзшие кабели палаткой с тепловой пушкой перед монтажом.

В итоге, возвращаясь к началу. Термоусадочная трубка — это не расходник, а ключевой элемент долговечности волоконно-оптического соединения. К ней нельзя относиться спустя рукава. Правильный выбор, скрупулёзный монтаж и контроль — это та страховка, которая окупается тишиной в сети и отсутствием аварийных выездов в три часа ночи. И когда видишь на сайте hzhg.ru в разделе продукции и муфты, и стойки, и покраску, понимаешь, что такой производитель, вероятно, осознаёт важность каждой детали в цепочке, включая ту самую, незаметную на первый взгляд, термоусадочную трубку.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сетевая стойка

Сетевая стойка -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Патч-корды

Патч-корды -

Оптическая распределительная рама

Оптическая распределительная рама -

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

Термоусадочная трубка

Термоусадочная трубка -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Уличный комплексный шкаф

Уличный комплексный шкаф -

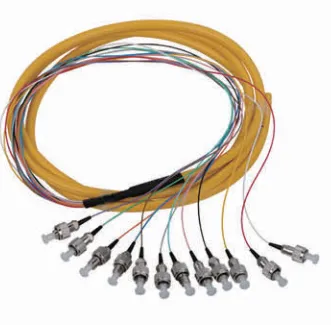

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Муфта проходная оптическая

Муфта проходная оптическая