Холоднокатаная распределительная рама

Когда слышишь ?холоднокатаная распределительная рама?, многие сразу представляют просто лист металла, согнутый в короб. На деле же разница между горячекатаным и холоднокатаным профилем для таких рам — это не просто технологическая деталь, а вопрос устойчивости всей конструкции под нагрузкой кросса, особенно в нестандартных по глубине стойках. Частая ошибка — брать то, что подешевле или ?похоже на чертеж?, не учитывая, как поведет себя сталь при постоянном вибрационном воздействии от работающего рядом активного оборудования.

Почему именно холоднокатаная сталь, а не просто ?металл?

Здесь дело в однородности структуры. Горячекатаный прокат, конечно, прочнее на разрыв в целом, но у него могут быть внутренние напряжения после остывания. Для рамы, где нужно точно соблюсти геометрию всех монтажных отверстий под патч-панели и кабельные органайзеры, это критично. При фрезеровке или сверлении такие напряжения могут привести к микро-деформациям — невооруженным глазом не видно, но когда навешиваешь 48 портов на 1U, появляется едва заметный перекос. А потом при плотной коммутации кабели начинают напрягать коннекторы.

Холодная прокатка дает более предсказуемую и ровную поверхность. Это важно не только для точности, но и для последующего покрытия. Если у нас порошковая покраска, как, например, делают на производстве у OOO Ханчжоу Хэнгу Технолоджи, адгезия к холоднокатаной стали лучше. Слой ложится равномерно, без риска отслоения на кромках. Сам видел, как на одном объекте на рамах из неподготовленного горячекатаного листа через полгода в неотапливаемом серверном шкафу по сгибам пошла паутинка сколов. Пришлось менять.

Толщина — отдельная тема. Часто заказчики просят ?потяжелее?, думая, что 2 мм всегда лучше 1.5 мм. Но для распределительной рамы, которая крепится в стойку в четырех или шести точках, избыточная жесткость может быть вредна. Нужен расчет на динамическую нагрузку. Холоднокатаный лист за счет своей пластичности может немного ?играть?, гася мелкие вибрации, не передавая их на точки крепления к стойке. Ключевое слово — ?немного?. Если переборщить с тонким листом, рама начнет ?звенеть? или прогибаться под весом заподлицо установленного оборудования.

Конструктивные нюансы, о которых не пишут в каталогах

Самая большая головная боль — универсальность. Сейчас много стоек разной глубины, особенно в дата-центрах под конкретное оборудование. Рама, рассчитанная на 600 мм, в стойку глубиной 800 мм часто ставится с помощью консольных кронштейнов. И вот здесь многие производители экономят на конструкции этих самых кронштейнов — делают их из того же материала, что и раму, но без усиления. В итоге точка наибольшего напряжения оказывается слабым звеном. Мы в свое время на проекте для одного оператора связи получили рекламацию именно по этой причине — кронштейны погнулись при транспортировке стойки с уже установленными рамами.

Отверстия для кабельного ввода. Казалось бы, мелочь. Но если сделать стандартные круглые перфорации под любые кабели, то при плотной разводке резиновые уплотнители или сальники будут держаться плохо. Гораздо практичнее комбинированная перфорация: несколько крупных отверстий с пластиковыми втулками для силовых кабелей и ряд мелких для группового ввода патч-кордов. Но это удорожает штамп. Не каждый заказчик готов платить за такую детализацию, предпочитая потом на объекте самостоятельно вырезать болгаркой нужные проемы, нарушая покрытие и жесткость.

Край рамы, который примыкает к лицевой части стойки. Его часто делают под прямым углом. Но если там планируется установка вентиляционных панелей или кабельные каналы проходят вплотную, острый край режет уплотнители. Лучше делать небольшой загиб наружу или хотя бы фаску. Это не всегда есть в типовых решениях, но на производстве, где есть и металлоизделия, и порошковая покраска как единый цикл, как у OOO Ханчжоу Хэнгу Технолоджи, такие доработки внедрить проще — все процессы под одним контролем.

Связка с другим оборудованием и типичные ошибки монтажа

Холоднокатаная распределительная рама редко живет в одиночестве. Рядом обычно стоят уличные шкафы с активным оборудованием или серверные стойки. И вот здесь возникает проблема совместимости по цвету и покрытию. Белый RAL 9016 от одного производителя и от другого — это два разных белых. Если рама и шкаф/стойка заказываются отдельно, может получиться ?шахматная доска?. Нужно либо жестко специфицировать RAL у одного поставщика, либо, что надежнее, заказывать комплексно у того, кто делает и рамы, и шкафы, и имеет собственную линию покраски. В описании деятельности OOO Ханчжоу Хэнгу Технолоджи как раз видно, что они закрывают этот цикл: от металлоизделия до порошковой покраски и сборки.

Монтажники любят экономить время. Классика: прикрутить раму к стойке не всеми предусмотренными винтами, а через один, потому что ?и так держится?. На холоднокатаном профиле, особенно если он тонкий (1.2-1.5 мм), это приводит к тому, что со временем в незакрепленных точках металл устает от вибрации и начинает трещать по линии сверления. Видел такие случаи на объектах, которые сдавались ?ускоренно?. Лечится только заменой рамы, потому что засверлить новое отверстие рядом со старым — ослабит конструкцию еще больше.

Еще один момент — заземление. Часто на раме есть точка для подключения заземляющей шины, но она приварена или прикручена к корпусу. Если покрытие порошковой краской не удалено в месте контакта, сопротивление будет высоким. Нужно либо предусматривать контактную площадку с покрытием, проводящим ток (олово, цинк), либо давать четкую инструкцию по зачистке. В противном случае вся рама, а значит и шасси установленного в нее пассивного оборудования, окажется ?висящей? в плане заземления.

Про логистику и финальный вид на объекте

Даже идеально сделанная рама может приехать на объект с повреждениями. Упаковка — это не просто стретч-пленка. Углы должны быть защищены жесткими картонными или пластиковыми уголками, а лицевая панель — закрыта съемной защитной пленкой, которая легко снимается после монтажа, не оставляя клея. Если поставщик, как OOO Ханчжоу Хэнгу Технолоджи, сам занимается грузоперевозками по автомобильным дорогам, шансов, что упаковка будет адекватной, больше — они напрямую заинтересованы в том, чтобы товар доехал в целости, и контролируют процесс от цеха до стройплощадки.

На объекте часто нет идеальных условий. Раму могут принять и положить в неотапливаемое помещение до монтажа. Резкий перепад температур (с мороза в теплое помещение) может привести к конденсату на металле под краской. Если покрытие было нанесено с нарушением технологии (недостаточная подготовка поверхности), через пару месяцев начнется коррозия изнутри. Поэтому важно не только производство, но и инструктал для приемки и хранения. Хороший признак, когда производитель кладет в упаковку пару силикагелевых пакетов — мелочь, но говорит об отношении.

В итоге, когда все сделано правильно — рама из холоднокатаной стали, с правильной перфорацией, покрытием, подобранными кронштейнами и грамотно смонтирована — она становится практически ?невидимой? частью инфраструктуры. На нее не обращают внимания, она просто работает годами, держа на себе сотни кабелей. А это и есть лучшая оценка. Но путь к этой ?невидимости? — сплошные конкретные, иногда рутинные, технологические решения и понимание, что мелочей в этом деле не бывает.

Вместо заключения: подбор поставщика

Исходя из вышесказанного, выбор производителя — это не просто поиск по каталогу. Нужно смотреть на возможность делать не ?железку по ТЗ?, а комплексное решение. Если компания производит и оптические распределительные рамы, и уличные шкафы, и стойки, и сама красит, как в случае с Ханчжоу Хэнгу Технолоджи, это серьезный плюс. Потому что они изнутри знают, как эти элементы будут стыковаться в реальной жизни, а не на бумаге.

Важно запросить не просто образец, а образец с теми доработками, которые вам кажутся критичными — та же фаска на кромке или конкретный тип перфорации. Посмотреть, как выполнены сварочные швы (если они есть), как зачищены заусенцы, как лежит краска на торцах. Лучше один раз потратить время на оценку образца, чем потом переделывать проект.

И последнее. Даже у самого хорошего поставщика могут быть сбои. Поэтому в спецификациях всегда нужно четко прописывать не только габариты и материал (холоднокатаная сталь, марка), но и детали: тип покрытия (порошковое, толщина слоя), цвет по RAL, комплектность (все винты, кронштейны, заглушки), требования к упаковке. Это не бюрократия, а язык, на котором технолог на заводе поймет, что вам действительно нужно. И тогда шансы получить именно ту самую, надежную и незаметную в работе распределительную раму, будут максимальными.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптическая распределительная рама

Оптическая распределительная рама -

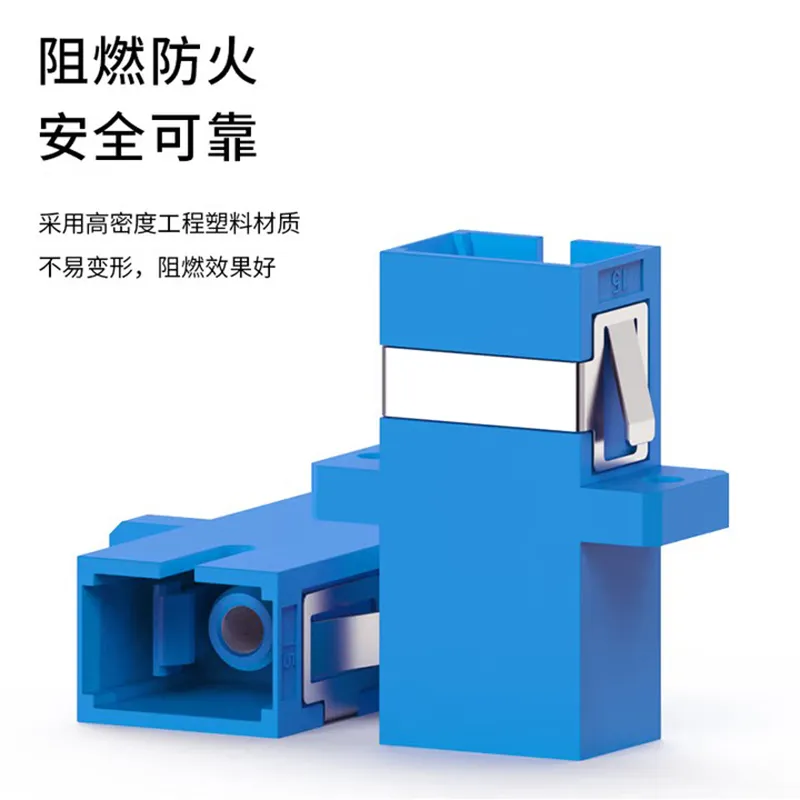

Волоконно-оптический адаптер

Волоконно-оптический адаптер -

Сетевая стойка

Сетевая стойка -

Оптоволоконный шкаф с перекрестной коммутацией

Оптоволоконный шкаф с перекрестной коммутацией -

Уличный комплексный шкаф

Уличный комплексный шкаф -

Оконечная оптическая коробка для стоечного монтажа

Оконечная оптическая коробка для стоечного монтажа -

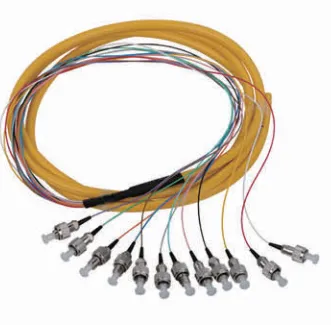

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D

Массовые хвостовые кабели SC/UPC-1.5М-0.9-12D -

Муфта проходная оптическая

Муфта проходная оптическая -

Термоусадочная трубка

Термоусадочная трубка -

Распределительная рама оптического волокна ODF

Распределительная рама оптического волокна ODF -

Патч-корды

Патч-корды